Ein Satz, den ich immer wieder von vielen Unternehmen höre, ist: „Ich will die Nummer 1 sein, der Marktführer.“

In diesem Moment sind sie vielleicht noch nicht die NUMMER 1, aber sie wollen in ihrer Branche führend sein, und das führt dazu, dass sie den Markt proaktiv beobachten, wodurch sie eher bereit sind, Herausforderungen anzunehmen und sich zu verändern.

Sie haben vor, hart zu arbeiten, um die Veränderungen zu bewältigen und sie wollen mit ihren Produktionsfirmen hoch hinaus.

Ich will Ihnen nicht verbergen, dass mich die Begegnung mit dieser Art von Unternehmen fasziniert und neugierig macht, es gefällt mir nachzuforschen und zu fragen, was sie von ihrer Konkurrenz halten, welcher Grundgedanke ihre Seele und ihren Enthusiasmus bewegt.

Deshalb habe ich beschlossen, meine 25 Jahre, in denen ich erfolgreiche und erfolglose Fertigungsunternehmen auf der ganzen Welt besucht habe, mit Ihnen zu teilen und zusammen mit Ihnen zu analysieren, was sie gemeinsam haben.

Und ich kann Ihnen versichern, dass diese klare Unterscheidung in zwei Kategorien von Unternehmen in jedem Land und in jeder Kultur existiert.

In der Welt der Fertigung sehe ich allzu oft Unternehmen, die sich über den Markt, die Kunden, die Mitarbeiter, die Lieferanten, die „diebische Regierung“ und so weiter BESCHWEREN. Gewiss gebe ich zu, dass dies Variablen sind, die das Geschäft beeinflussen, kein Zweifel. Aber es ist auch wahr, dass es andere Unternehmen gibt, die es mit den gleichen Variablen schaffen, ERFOLG zu haben!

Wie kann das sein?

Da ich mehr daran interessiert bin, diese letzteren Unternehmen zu verstehen, wie sie arbeiten, was sie denken und speziell WAS SIE TUN, kann ich Ihnen sagen, dass der Grund für ihren Erfolg darin liegt, dass sie NEUE HERAUSFORDERUNGEN ANNEHMEN.

Wie?!? Indem Sie zunächst einen halben Schritt nach vorne, in die Leere machen.

Bei dem Ergebnis, das sie erzielen werden, ist nichts garantiert oder zertifiziert. Gerade aus diesem Grund werden sie HERAUSFORDERUNGEN genannt, eben weil das Ergebnis NICHT sicher ist.

Erfolgreiche Unternehmen gehen ein höheres Maß an Risiko ein, um dem Prinzip der Trägheit zu trotzen, das uns im Allgemeinen dazu drängt, dort zu bleiben, wo wir sind.

Ein Satz, den ich immer wiederhole und der am besten ausdrückt, was ich meine, ist:

„NICHT DER STÄRKSTE ÜBERLEBT, SONDERN DERJENIGE, DER SICH SCHNELL AN NEUE BEDINGUNGEN ANPASST!“

Ich möchte mich sehr kurz fassen und gleich zum Kern der Sache kommen.

Die neuen Szenarien und Herausforderungen in der Welt der Fertigung sind vor allem diese 5:

- Reduzierung des Lagers

- Fertigung nur auf Auftrag

- Schnelligkeit bei der Produktion (Time to Market)

- Benutzerfreundlichkeit der Anlagen

- Reduzierung des Investitionsrisikos

Diese 5 Punkte führen Sie direkt zu den folgenden Vorteilen:

KOSTENSENKUNG UND

VERBESSERUNG DER GEWINNSPANNE DES UNTERNEHMENS

Wie können diese Ergebnisse erzielt werden?

Indem Sie zunächst eine klare Methode einführen, die Ihrer Produktionsabteilung in eine bestimmte Richtung leitet und zu eindeutigen und definierten Zielen verhilft.

Ich persönlich habe immer nach Techniken gesucht, um ohne Abfall zu produzieren, wobei ich eines im Auge hatte: die KOSTEN PRO STÜCK.

Die Kosten pro Stück stellen nämlich (zusammen mit der Zykluszeit) jenen endgültigen Wert dar, der es Ihnen ermöglicht, dank einer effektiven Produktionsstrategie immer mehr Marktanteile zu erobern, mehr Kunden zu gewinnen und neue Bereiche zu erschließen.

Genau aus diesem Grund habe ich die PORTA PRODUCTION METHOD erarbeitet und entwickelt, eine Methode, die ein und nur ein Ziel hat: Sie so wettbewerbsfähig wie möglich zu machen.

Die Produktionsleiter und Anwender von Werkzeugmaschinen fragen mich häufig im Zuge einer Beratung: „Aber sind Sie ein Hersteller von Werkzeugmaschinen oder ein Berater für Fertigungsmethoden?“

Diese Frage beantworte ich ganz klar.

Meine Familie hat schon immer Werkzeugmaschinen gebaut, seit 1958, also habe ich da Wesen eines Herstellers von Werkzeugmaschinen in meiner DNA. Bis zum Jahr 2005 haben wir Werkzeugmaschinen nach Kundenspezifikationen gebaut haben, jedoch seit damals haben sich unser Ziel und unsere Mission geändert.

Als Werkzeugmaschinenbauer und zu Beginn meiner Karriere im Familienunternehmen in den frühen 90er Jahren hatte ich die Möglichkeit, mit vielen Unternehmen und Produktionsabteilungen in Kontakt zu kommen und zu arbeiten, was im Laufe der Jahre zu meiner Leidenschaft wurde.

Nicht so sehr im Hinblick auf den technischen Aspekt der Werkzeugmaschinen, sondern eher in Bezug auf die organisatorischen Methoden, die im Werk umgesetzt wurden, sowohl in Europa als auch auf dem nordamerikanischen Markt.

So begann ich aus reiner persönlicher Leidenschaft, die verschiedenen Methoden zu studieren, von den ersten Verfahren bis zu den aktuellen und innovativsten Techniken auf dem Markt.

Nach 10 Jahren Studium und Forschung habe ich mich 2015 entschlossen, mein erstes Buch mit dem Titel PRODUKTIVE FLEXIBILITÄT zu veröffentlichen, das meine Studien und Forschungen in einer einzigen Methode zusammenfasst, speziell für Anwender von Werkzeugmaschinen.

Eine Lean-Methode, deren Ziel es ist, eine andere Herangehensweise an die Produktion zu vermitteln.

Dann, im Jahr 2020, nach 5 Jahren der Anwendung der ersten, hauptsächlich theoretischen Methode, beschloss ich, einige Schritte zu überarbeiten und die zuvor veröffentlichten Konzepte zu aktualisieren.

So wurde die PORTA PRODUCTION METHOD aus der Taufe gehoben, die die natürliche Weiterentwicklung der ersten Methode darstellt.

Die PORTA PRODUCTION METHOD enthält die wichtigsten Techniken, die bereits im ersten Buch beschrieben wurden, aber natürlich mit einigen Überarbeitungen.

Viele Schritte wurden dank der Kenntnis der in den Produktionsabteilungen angewandten Methode und unter Ausnutzung der direkten Erfahrungen einiger meiner Kunden, die außergewöhnliche Ergebnisse erzielt haben, festgelegt.

Daher kann ich sagen, dass die PORTA PRODUCTION METHOD nicht nur einen theoretischer Ansatz darstellt, denn sie stammt direkt aus den Produktionsabteilungen.

Also zurück zur ursprünglichen Frage, ob ich ein Hersteller von Werkzeugmaschinen oder ein Berater für Fertigungsmethoden bin. Nach der obigen Erklärung könnte man sich für Letzteres entscheiden.

Aber jetzt kommt der springende Punkt.

Vergessen Sie nicht, dass PORTA SOLUTIONS bis in die 2000er Jahre ein Unternehmen war, das Spezialmaschinen auf Bestellung herstellte.

Achtung, jetzt kommt der entscheidende Punkt.

Dank der Methode PRODUKTIVE FLEXIBILITÄT zu Beginn und später der PORTA PRODUCTION METHOD wurde die PORTACENTER-Linie entwickelt.

Was ist die PORTACENTER?

Sie ist die erste Werkzeugmaschine, die für eine Methode entwickelt wurde – die PORTA PRODUCTION METHOD.

Hier stehe ich nun als Hersteller, der nicht länger Werkzeugmaschinen nach Kundenspezifikation herstellt, sondern der ein Hersteller von einer Werkzeugmaschine ist, die die PORTA PRODUCTION METHOD verbessern soll.

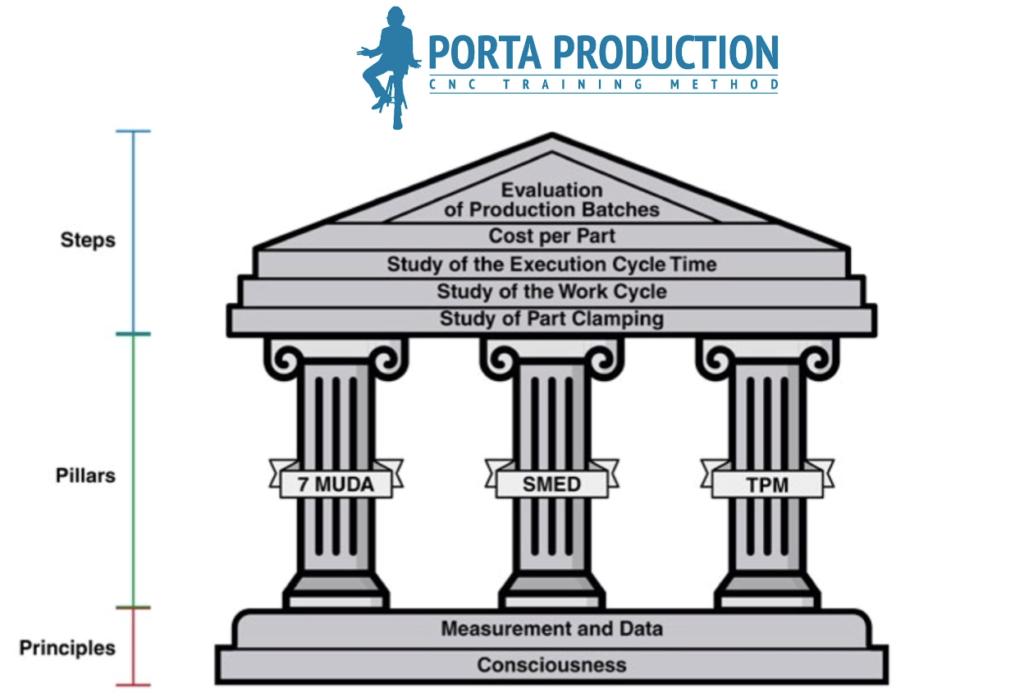

Die PORTA PRODUCTION METHOD kann auch dann angewendet werden, wenn Sie keine PORTACENTER besitzen. Wenn Sie das Buch schon einmal gelesen haben, werden Sie sich erinnern, worauf es basiert:

- 2 Prinzipien

- 3 Tragsäulen

- 5 Schritte

Nirgendwo werden Sie lesen, dass Sie dazu eine PORTACENTER benötigen.

Die Stärke der Methode ist, dass sie im Produktionsbereich an jede Produktionsabteilung und Werkzeugmaschine angepasst werden kann, sogar an die klassischen Bearbeitungszentren.

Und die gute Nachricht ist, dass sie Ihnen sofort Ergebnisse bringen wird.

Wenn Sie dann noch einen PORTACENTER einbauen, werden Sie sehen, dass die PORTA PRODUCTION METHOD viel einfacher und schneller umzusetzen ist, denn die PORTACENTER mit 3 Spindeln ist genau dafür ausgelegt.

Eben auf Grundlage der 3-Spindel-Philosophie.

Sogar das Gegenteil ist der Fall: Wenn Sie eine PORTACENTER installieren und anfangen, sie zu benutzen, werden Sie ohne es zu bemerken die Verhaltensweisen der PORTA PRODUCTION METHOD übernehmen.

Zurück zu uns: Sicherlich erfordert der Einstieg und die Evaluierung neuer Produktionsmethoden für Ihr Unternehmen Engagement, und oft kommt es vor, dass:

- Sie keine Zeit haben.

- Sie nicht die richtige Konzentration finden.

- Sie vor dem Gedanken an neue Investitionen zurückschrecken.

- Sie das nicht sehen wollen.

Deshalb ist es wichtig, sich mit denjenigen zu unterhalten, die viel Zeit damit verbracht haben, neue Produktionskonzepte zu analysieren und neue Produktionsmethoden zu untersuchen, die für die sich ständig verändernde Welt geeignet sind, und diese dann zu innovativen Lösungen zusammenzuführen.

Denn es gibt einen großen Unterschied zwischen demjenigen, der eine Lösung finden will (und bereit ist, zuzuhören) und dem, der resigniert hat und die Probleme ignoriert, weil der denkt, es geht schon so und es gibt sowieso nichts Besseres.

Ich weiß ganz genau, wie das funktioniert, und ich werde jetzt die häufigsten Ausreden auflisten, die wir uns selbst einreden.

„Auch wenn sie schon Jahrzehnte auf dem Buckel haben, tun die Maschinen immer noch ihre Arbeit.“

„Die Maschinen, die ich habe, sind bereits amortisiert.“

„Solange ich meine (alten und unflexiblen) Maschinen nicht mit Arbeit auslaste, kann ich an nichts Anderes denken.“

„Die Vergangenheit war ein besseres Arbeitsumfeld.“

Echte Allgemeinplätze, die leider das Handeln blockieren.

Gleichzeitig versetzt Sie diese Denkweise in eine passive Position. Und das alles nährt einen Gemütszustand, der sich mit einem Wort zusammenfassen lässt:

RESIGNATION

Also, wenn Sie diese Art des Unternehmens sind, dann sag ich Ihnen Folgendes:

WENN AUCH SIE BEREIT SIND, SICH VON DEN EXPERTEN IM BESCHWEREN MITSCHLEPPEN ZU LASSEN, KÖNNEN SIE DIESEN ARTIKEL OHNE WEITERE ZEITVERSCHWENDUNG IN DEN MÜLL WERFEN!

Im Gegensatz dazu sind die Kunden, mit denen ich arbeite und denen ich Werkzeugmaschinen der jüngsten Generation liefere und somit den Marktregeln die Stirn biete, so weit wie nur möglich von dieser TRAURIGEN und NACHGIEBIGEN Mentalität entfernt!

Wir sprechen von Unternehmern und Produktionsleitern, die bereit sind, etwas zu unternehmen, d.h. Geschäfte zu machen, bei denen das Risiko Teil des Spiels ist. Andernfalls sind Sie kein Unternehmen mehr, sondern waren es nur in der Vergangenheit. Daher kommt der Satz

„Früher war alles besser“, denn damals sind Sie wahrscheinlich mit der richtigen Einstellung Risiken eingegangen, während Sie heute nicht mehr bereit sind, dies zu tun!

Also was tun, um zu diesem Zustand zurückzukehren? Sicherlich nicht mit Gedankenkraft oder mit Formen der Meditation, sondern mit ECHTEN und KONKRETEN TATEN, mit dem Wunsch, sich selbst zu hinterfragen und zu handeln, in der Überzeugung, dass es einen Weg gibt, die Produktionskosten zu senken und die Gewinnspannen zu verbessern.

Wenn auch ungern, so muss ich doch zugeben, dass auch ich die Phase der RESIGNATION durchlaufen haben.

Und ich gebe zu, dass es einem paradoxerweise an einem bestimmten Punkt der Resignation auch gut geht. Es gibt viele Menschen in dieser Situation, und das schafft absurderweise eine Gruppe, ein Zusammengehörigkeitsgefühl, eine allgemeine Benommenheit, die auf Beschwerden basiert.

In dieser paradoxen Atmosphäre erzählt jeder sein Leid, klammert sich daran, dass es immer jemanden gibt, dem es noch schlechter geht, oder wetteifert wie die Zeitverschwender darum, wer den größten Schmerz aufweisen kann.

Wie erwähnt, bin auch ich irgendwann darauf hereingefallen und es hat mich dazu gebracht, schlechte Entscheidungen zu treffen, die auf Sparen und Kürzungen basierten, getrieben von ANGST.

Aber dann, dank der Gruppe von Menschen, die heute das Unternehmen bilden, und dank neuer Investitionen in kompetenteres Personal, waren wir in der Lage, die neuen Bedürfnisse des Marktes zu verstehen und infolgedessen die PORTACENTER zu entwickeln.

Heute hat diese Maschine Erfolg bei einer Kundschaft, die die Welle der Krise nutzt, um sie in eine GELEGENHEIT zu verwandeln.

Unternehmen, die, anstatt diese Welle passiv zu erleiden, beschlossen haben, sie auf einem tollen Surfbrett zu reiten, während die meisten darum kämpfen, sich über Wasser zu halten, und riskieren, jeden Moment zu ertrinken!

Dieses neue Maschinenkonzept fand in zwei gut definierten Bereichen Anwendung.

Der erste ist jener der Benutzer von Transfermaschinen, die angesichts der Nachfrage nach immer kleineren Losen (um keine Lagerhaltung zu betreiben) und immer komplexer zu produzierenden Bauteilen auf die PORTACENTER umgestiegen sind, mit diesen Folgen:

- Maschinenumrüstzeiten, die länger dauerten, als die Produktion selbst.

- Unzureichende Anzahl von Werkzeugmachern, für die häufigen Wechsel.

- Kompliziertere zu produzierende Komponenten, ständige Abnahmen.

- Manuelles Entgraten, dadurch uneinheitliche Endergebnisse.

Nach wie vor liegen die Gewinnspannen bei den komplexeren Komponenten, aber aufgrund der oben genannten Punkte verschwinden diese Gewinnspannen auf magische Weise im Handumdrehen.

Der zweite Bereich ist jener der Benutzer von herkömmlichen Bearbeitungszentren, die zwar flexibel sind, aber eine sehr geringe Produktivität aufweisen, was den Kunden dazu veranlasst, noch mehr Bearbeitungszentren zu installieren. Dies führt zu:

- Erhöhung der belegten Fläche.

- Notwendigkeit von mehr Arbeitskräften oder mehr Robotern.

- Höherer Energieverbrauch (+50%).

- Spezifische und damit teure Ausrüstung.

All dies führt aufgrund der hohen Betriebskosten zu einer Gewinnspanne gleich Null.

DESHALB….

DIE PORTACENTER POSITIONIERT SICH ZWISCHEN DEN TRANSFERMASCHINEN UND DEN ÜBLICHEN BEARBEITUNGSZENTREN UND GEWÄHRLEISTET EIN ZUVOR NIE GESEHENES WERKSTÜCK-KOSTEN-VERHÄLTNIS!

Diese Maschine positioniert sich in einem sehr interessanten Bereich, der die besten Seiten der beiden TECHNOLOGIEN vereint. In der Tat passt sie sich rasch an die Bedürfnisse des Marktes an (typisch für das Bearbeitungscenter), aber mit einer bemerkenswerten Produktivität (typisch für die Transfermaschine), was zu noch nie dagewesenen Kosten pro Stück führt!

Darüber hinaus ist das INVESTITIONSRISIKO auf finanzieller Ebene gering, weil:

- es sich um eine Standard-Werkzeugmaschine handelt;

- sie einfach zu verwenden und zu automatisieren ist;

- sie sehr kompakt ist;

- sie schnell für jede Komponente umgerüstet werden kann;

- die Kosten für das Rüsten sehr niedrig sind;

- sie eine hohe Produktivität aufweist;

- die Werkstückabnahmen eliminiert werden;

- die Entgratungszyklen einfach eingefügt werden können;

- sie weniger Energie verbraucht.

Deshalb werde ich NIE aufhören, auf der Tatsache zu bestehen, dass es möglich ist:

DIE PRODUKTIONSKOSTEN ZU SENKEN UND DIE GEWINNSPANNEN ZU VERBESSERN

Diese Art des Produzierens ist unverzichtbar für ein Unternehmen, das der Zeit voraus sein, aktuell bleiben und florieren will, während es effizient und schnell produziert.

In der Tat, setzt sich eine Person, die auf die richtige Art und Weise Geschäfte machen will, den Erfolg ihres Unternehmens (oder der Firma, für die sie arbeitet) als Ziel, dann geht sie nach ein wenig Überlegung zur TAT über und nimmt jene Einstellung an, die typisch für visionäre Menschen ist.

VISIONÄRE MENSCHEN, DIE SICH TATSÄCHLICH JEDEN TAG DAFÜR EINSETZEN, DIESEN TRAUM ZU VERWIRKLICHEN.

Sind Sie bereit

DIE PRODUKTIONSKOSTEN ZU SENKEN UND DIE GEWINNSPANNEN ZU VERBESSERN?

All dies kann dank der serienmäßigen Herstellung der Maschinen ganz schnell, in nur 2-3 Monaten, geschehen!

Kontaktieren Sie uns sofort und erhalten Sie eine KOSTENLOSE Beratung von unserem TECHNISCHEN TUTOR.

Für weitere Informationen senden Sie eine E-Mail an porta@flexible-production.com

Für weitere Informationen zu den Themen Wettbewerbsfähige Produktion

und Produktive Flexibilität

KLICKEN SIE HIER

>>>www.buchueberflexibleproduktion.de<<<

Mein Buch für alle, die mit Werkzeugmaschinen für Metallverarbeitungen arbeiten und einen Qualitätssprung machen möchten, wartet auf Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

Meistertrainer PORTA PRODUCTION METHOD

Ita

Ita Eng

Eng