Wenn Sie Materialien bearbeiten, die Langspäne erzeugen: Wer weiß, wie oft Sie ihre Maschinen angehalten und sie entleert haben, um sie von den Späneknäulen zu befreien, die sich im Arbeitsbereich bilden. Dieses Verfahren führt zum Verlust der Produktionseffizienz und ist noch dazu ein langweiliges, unangenehmes Verfahren.

Gleichzeitig ist es aber ein notwendiges Verfahren, denn wenn Sie die Späneknäul nicht entfernen, werden sowohl die Werkzeugmaschine als auch das zu produzierende Werkstück beschädigt und weitere Probleme entstehen.

Eine große Menge an Spänen im Arbeitsbereich führt Sie direkt zu den folgenden 6 Problemen:

– PRODUKTIONSVERLUST WEGEN MASCHINENSTANDZEIT

– VERSTOPFUNG DES SPÄNEFÖRDERERS

– EINE ZU GROSSE MENGE AN SPÄNEN IM ARBEITSBEREICH LENKT DAS KÜHLMITTEL UM

– DIE SPÄNE ABSORBIEREN 80% DER SCHNITTWÄRME UND ERHÖHEN DIE TEMPERATUR, WENN SIE IM ARBEITSBEREICH VERBLEIBEN

– EINE ÜBERMÄSSIGE SPÄNEMENGE KANN DIE SCHUTZVORRICHTUNGEN DER MASCHINE, DIE DICHTUNGEN USW. BESCHÄDIGEN

– EINE GROSSE MENGE AN SPÄNEN KANN AUCH DIE RAUHEIT DER BEARBEITETEN STÜCKE BESCHÄDIGEN UND DIESE IN AUSSCHUSSSTÜCKE VERWANDELN

DAS ALLES IST VERSCHWENDUNG UND INEFFIZIENZ, DIE VERHINDERT WERDEN KANN

Anstatt die 6 Probleme zu bekämpfen, warum nicht nach der Ursache suchen, die sie gemeinsam haben? All diese Probleme werden von den Langspänen verursacht, die manchmal nicht automatisch aus dem Arbeitsbereich entfernt werden können, weil ihre Abmessungen das nicht erlauben. Im spezifischen Fall tendieren weiche Materialien dazu, anstatt zu brechen Langspäne zu erzeugen, während harte Materialien Kurzspäne erzeugen.

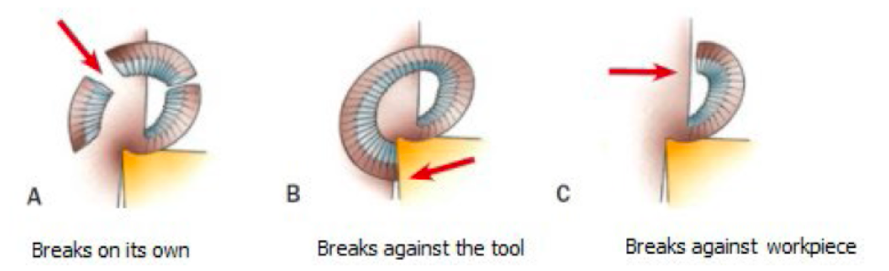

Untersuchen wir z.B. das Drehen eines weichen Materials, entdecken wir, dass der Span auf 3 verschiedene Arten brechen kann, wie in den folgenden Abbildungen angezeigt:

– ER BRICHT VON ALLEIN

– ER BRICHT AM WERKZEUG

– ER BRICHT AM ZU BEARBEITENDEN WERKSTÜCK

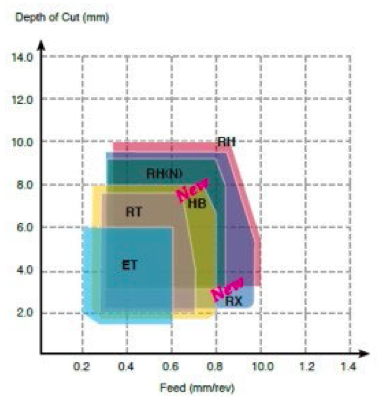

Das Geheimnis ist, dank der Geometrie des Einsatzes den Span so biegen zu lassen, dass er auf eine dieser 3 Arten bricht. Auf dem Markt sind verschiedene Typen von Einsätzen mit verschiedenen Geometrien zu finden, abhängig vom Material und vom Vorschub, den man anwenden möchte.

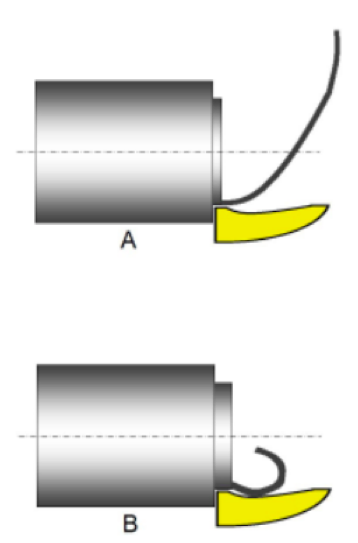

Ist der Vorschub gering, ist der erzeugte Span zu dünn und kann nicht mit dem Spanbrecher in Berührung kommen; aus diesem Grund entsteht ein Langspan, der sich nicht zu einem Bogen biegen kann, um auf eine der oben erwähnten Arten brechen zu können.

Unten zeigt eine Abbildung, was bei einem geringen Vorschub (A) geschieht, während sich der Span bei richtigem Vorschub biegt (B):

Um ein Ergebnis wie nach Abbildung (B) zu bekommen, muss man die Werkzeughersteller kontaktieren und die Angaben aufmerksam lesen. Es gibt Tabellen, die je nach Material den Vorschub pro Umdrehung zeigen, der angewendet werden muss, damit der Span sich biegt und bricht.

In der nebenstehenden Tabelle sieht man, dass für den Einsatz ET ein Vorschub pro Umdrehung empfohlen wird, der über 0,2 mm liegt, bei dem sich der Span nicht biegt und demzufolge nicht bricht.

In einigen schwierigen Fällen, wie bei Aluminiumlegierung 6063, lösen die Einsätze, die auf dem Markt sind, die Situation nicht, denn der Spanbrecher ist nicht genug gekrümmt.

Kürzlich lösten wir die Situation, indem wir uns von der Idee verabschiedeten, auf dem Markt eingekaufte Einsätze zu verwenden, die maximal einen Radius von 0,4 mm erreichen, und von ausgewählten Firmen ergänzende Werkzeuge mit einem mit Laser ausgeführten Spanbrecher von 0,08 mm herstellen ließen, damit dieser stark gekrümmt ist und der Span auch in diesen so schwierigen Fällen bricht.

Insbesondere das Aluminium 6063 ist ein, sagen wir, “gummiartiges” Material und wir haben mit großem Erstaunen entdeckt, dass diese Legierung im Gegensatz zu anderen besser nicht mit hoher Drehzahl (15.000/20.000) bearbeitet wird, weil sich dadurch das Material schnell erwärmt und es sehr schwierig wird, es mit dem Werkzeug zu schneiden.

Wenn sich diese Legierung erwärmt, zerreißt das Werkzeug, anstatt zu schneiden, das Material eher, verschmiert und verursacht Probleme bei den Bearbeitungen und Feinbearbeitungen.

AN DEN WERKZEUGEN ZU ARBEITEN IST NICHT GENUG, UM DAS PROBLEM ZU LÖSEN

Wie gesagt helfen der Werkzeugtyp und seine Schnittparameter nur teilweise bei der Lösung des Problems, aber allein genügen sie nicht, denn der weitere wichtige Grund ist die Maschine selbst.

Die Werkzeugmaschine muss so entwickelt werden, dass der Austritt des produzierten Spans möglichst stark erleichtert wird. Wie oben erwähnt, werden 80% der vom Schnitt des Materials erzeugten Wärme vom Span absorbiert, 10% vom Einsatz und die restlichen 10% vom Werkstück.

Die Werkzeugmaschine muss so entwickelt werden, dass der Austritt des produzierten Spans möglichst stark erleichtert wird. Wie oben erwähnt, werden 80% der vom Schnitt des Materials erzeugten Wärme vom Span absorbiert, 10% vom Einsatz und die restlichen 10% vom Werkstück.

Nachdem der Span erzeugt wurde, muss er deshalb so bald wie möglich entfernt werden und darf sich nicht im Arbeitsbereich anhäufen. Aus diesem Grund ist es wichtig, dass der Maschinenplaner Folgendes berücksichtigt:

– GEHÄUSE, DIE DAS GLEITEN DES SPANS ERLEICHTERN

– ARBEITSBEREICH MIT MÖGLICHST WENIGEN ANSATZPUNKTEN, AN DENEN DER SPAN HÄNGENBLEIBEN KANN

– EIN GROSSES KÜHLMITTELVOLUMEN, DAS DAS GLEITEN UNTERSTÜTZT

– VERWENDUNG VON HOHEM DRUCK BEIM WERKZEUG

Diese Eigenschaften wurden während der Entwicklung unserer flexiblen Maschine berücksichtigt: dem MULTICENTER.

Da sie eine flexible Hochproduktionsmaschine ist, erzeugt sie eine große Menge an Spänen, die korrekt abgeführt werden müssen, damit man nicht gezwungen wird, die Maschine oft anzuhalten, um die Späne aus dem Arbeitsbereich zu entfernen.

Bei den extremsten Anwendungen, wie mit Aluminium oder Kupfer, bei denen das Ergebnis auch bei Anpassung der Einsätze und Schnittparameter nicht optimal ist, empfehlen wir, bei unseren Maschinen ein Zubehör zu verwenden, das Spanbrecher genannt wird.

Dieses Zubehör, das eine zwischen der Maschine und dem Späneförderer positionierte Schneidemühle für Späne ist, hat die Aufgabe, den Span während der Übergangsphase von der Maschine zum Späneförderer zu mahlen und zu zerkleinern.

So wird auch das Problem gelöst, den Spänebehälter dauernd wechseln zu müssen, weil er aufgrund des von den Langspänen erzeugten Volumens laufend voll ist.

WAS ÄNDERT SICH IN IHRER FIRMA, WEN SIE EIN MULTICENTER INSTALLIEREN UND KEINE PROBLEME MEHR MIT DEN SPÄNEN HABEN?

…UND WAS GESCHIEHT, WENN SIE DIE MASCHINE WEITERHIN STÄNDIG ANHALTEN, UM DIE SPÄNE MANUELL ZU ENTFERNEN?

WAS RISKIEREN SIE, WENN SIE NICHTS MACHEN UND IHRE ENTSCHEIDUNGEN HINAUSSCHIEBEN?

Besuchen Sie die Website:

http://buch-ueber-flexible-produktion.de/

UM DEN BUCH „PRODUKTIVE FLEXIBILITÄT“ KOSTENLOS ZU ERHALTEN!

Maurizio Porta

Experte für flexible Produktion

Ita

Ita Eng

Eng