Das geht so weit, dass, wenn die Schwingung “das Problem” unseres Tages zu werden beginnt, die Spannung schnell steigt.

Dieses Problem wird auf sehr negative Art und Weise erlebt, weil wir uns angesichts der Werkzeugschwingung sehr oft ohnmächtig fühlen, wir haben die Situation nicht unter Kontrolle, das macht uns nervös und bei dem Versuch, die Situation zu retten, treffen wir oft die falschen Entscheidungen.

Weiterhin erzähle ich Ihnen nichts Neues, wenn ich sage, dass die Produktion von Komponenten, wenn Schwingungen auftreten, viele negative Aspekte und keinen Vorteil hat.

Nachfolgend führe ich die geläufigsten auf:

- WERKSTÜCK IST AUSSCHUSS, WEIL ES NICHT KONFORM IST

- REDUZIERUNG DER WERKZEUGLEBENSDAUER

- BRUCH DES WERKZEUGS

- VORZEITIGER VERSCHLEISS DER MASCHINENLAGER

- STEIGERUNG DER MASCHINENSTANDZEITEN

- PRODUKTIONSVERLUST

- VERLANGSAMUNG DER SCHNITTPARAMETER ALS ÜBERGANGSLÖSUNG

- FRUSTRATION DES PERSONALS AUFGRUND DER SITUATION, DIE NICHT UNTER KONTROLLE IST

Neben diesen negativen Aspekten belastet die Schwingung des Werkzeugs durch den Stress die Beziehungen zwischen den von diesem Problem betroffenen Personen.

Normalerweise wird das Problem der Produktionsabteilung von der Qualitätsabteilung gemeldet, die selbstverständlich alle Maschinen stoppt, und ab diesem Augenblick beginnt eine Reihe endloser Analysen, um das Problem so schnell wie möglich zu lösen.

Warum schnell? Weil, wie bekannt, von der Logistik-Abteilung die dem Kunden versprochene Lieferfrist angemahnt wird, und das erzeugt zusätzlichen Stress.

Als Tüpfelchen auf dem “i” kommt dann der kaufmännische Leiter, der alle mit dem typischen Satz beglückt:

SO, ICH FINDE DIE KUNDEN UND IHR TREIBT SIE IN DIE FLUCHT!

Das alles erfolgt, wenn wir Glück haben und das Problem sofort erkannt wird, innerhalb der Firma. Wenn das Problem hingegen vom Endkunden bemerkt wird, explodiert buchstäblich die Bombe und der Stress beherrscht die Firma.

Abgesehen von den höheren Kosten, weil die Komponente möglicherweise bereits zusammengebaut, verpackt und versendet wurde, muss noch dazu der Ruf der Firma herhalten.

Wie bekannt, braucht man ewig, um einen Kunde zu gewinnen und dann geht er bei der kleinsten Schwingung verloren! (Nur um im Bild zu bleiben.) Aus diesem Grund nimmt der Bomben-Effekt eine NUKLEARE Sprengkraft an!

WAS MACHEN SIE ALSO, WENN IHR WERKZEUG VIBRIERT?

Der klassische Weg, den ich mehrmals beobachtet habe, ist der folgende:

- SIE LASSEN ALLE AUSSCHUSSSTÜCKE SO SCHNELL WIE MÖGLICH VERSCHWINDEN

- SIE VERSUCHEN ERFOLGLOS HERAUSZUFINDEN, WER VON DEN BEDIENERN ETWAS VERÄNDERT HAT

- SIE SENKEN DIE DREHZAHL DER SPINDEL, EINE ABHILFE, DIE FAST IMMER FUNKTIONIERT. SCHADE NUR, DASS DAS VERFAHREN DADURCH LANGSAMER WIRD.

- SIE RUFEN DEN LIEFERANTEN DES WERKZEUGS AN, UM DIE LÖSUNG ZU FINDEN

- SIE KONTAKTIEREN ANDERE LIEFERANTEN, IN DER HOFFNUNG, DASS DIESE WUNDER VERBRINGEN KÖNNEN…

- SIE VERSUCHEN PI MAL DAUMEN VERSCHIEDENE SACHEN UND VERÄNDERN MEHRERE VARIABLEN AUF EINMAL, WAS NATÜRLICH KEINEN ERFOLG BRING

Ich denke, dass wir alle solche Situationen erlebt haben. Auch ich sah vor Jahren, als ich persönlich internen Tests beiwohnte, mehr oder weniger die Wiederholung dieser Szenen.

Bis wir, von den IMMENSEN ANSTRENGUNGEN bezüglich dieser Themen ermüdet, ein Team von Personen gebildet haben, die den Stier bei den Hörnern packten. Nachdem wir uns mit diesen Themen beschäftigt hatten, stellte sich heraus, dass die Schwingung eine präzise Wissenschaft ist und nicht etwas Geheimnisvolles, wie man manchmal meinen möchte.

Heute schlage ich Ihnen eine interessante Reise vor, um die Quellen der Schwingungen zu entdecken, die in einer Werkzeugmaschine erzeugt werden.

Während dieser Reise habe ich sehr interessante Konzepte entdeckt, die ich mit Ihnen teilen möchte.

Wenn Sie irgendwie in der Welt der mechanischen Bearbeitung zu Hause sind, können diese Konzepte Ihnen sicherlich dabei helfen, sich beträchtlich zu verbessern.

ALLES BEGANN MIT EINER EINFACHEN SCHWINGUNG…

Nachdem wir gesehen haben, wie eine einfache Schwingung eine Abteilung oder sogar den Ruf einer Firma in eine Krise stürzt, untersuchen wir im Details, was dahinter steckt…

Eine vibrierende Komponente ist nur das Endergebnis einer Reihe von Situationen, die nicht unter Kontrolle sind.

Im Folgenden führe ich die Liste der 13 grundlegenden Punkte auf (einige sind banal, andere nicht), die die Schwingung direkt beeinflussen und die zu kontrollieren Sie vielleicht nie in Erwägung gezogen haben:

- ABGENUTZTES WERKZEUG

- WERKZEUG, DAS NICHT FEST IN DIE WERKZEUGAUFNAHME EINGESPANNT IST

- ABGENUTZTER WERKZEUGKONUS

- ABGENUTZTE WERKZEUGAUFNAHMESCHUBLADE

- ABGENUTZTER MASCHINENSPINDELKONUS

- ABGENUTZTE MASCHINENSPINDELLAGER

- ABGENUTZTE LINEARLAGER DES 3-ACHSEN-MODULS

- SCHLIESSKRAFT WERKZEUGKONUS

- INSTABILES WERKSTÜCK-SPANNSYSTEM

- UNGEEIGNETES ODER FEHLENDES KÜHLMITTEL

- WERKZEUGAUFNAHME und/oder WERKZEUG NICHT AUSGEWUCHTET

- SPINDELLINIE NICHT AUSGEWUCHTET

- RESONANZ DER MASCHINENSTRUKTUR

Untersuchen wir schnell diese Punkte, ausgehend vom ersten “ABGENUTZTES WERKZEUG”: Er wird immer zuerst analysiert und beschuldigt, deshalb würde ich ihn überspringen und zum zweiten Punkt “WERKZEUG, DAS NICHT FEST IN DIE WERKZEUGAUFNAHME EINGESPANNT IST” übergehen.

Dieser Punkt ist keineswegs banal, selbst wenn es so scheint: Ein nicht korrekt eingespanntes Werkzeug kann die Ursache für das Problem sein.

Wenn die Befestigung mit elastischen Scheren durch eine Hydraulikbefestigung ersetzt wird, bemerkt man normalerweise einen deutlichen Unterschied. Letztere ist, dank der Hydraulikkraft des Schließmechanismus, starrer.

In den schwierigsten Fällen habe ich mit Warmbefestigungen experimentiert. Dieses System beseitigt 100% jedes möglichen Spiels und macht, zugunsten der Starrheit, aus Werkzeugaufnahmen und Werkzeug ein einziges Werkstück. Das Thema “ABGENUTZTER WERKZEUGKONUS” wird oft vernachlässigt.

Man nimmt an, dass der Konus niemals dem Verschleiß unterliegt, dass er ewig hält, und aus diesem Grund denken viele nicht, dass der Konus die Ursache gewesen sein könnte.

Die Abhilfe ist der einfache Austausch. Zusammen mit der Abnutzung des Konus wird zugleich auch die “ABGENUTZTE WERKZEUGAUFNAHMESCHUBLADE” überprüft, die ebenso wie der Konus als ewig haltend angesehen wird, aber in der Realität beschränkte Kontaktpunkte hat, die dem Verschleiß unterliegen.

“ABGENUTZTER MASCHINENSPINDELKONUS”: Das passiert, wenn die Maschine seit Jahren produziert und bereits Millionen von Zyklen zum Werkzeugwechsel durchgeführt wurden.

In diesem Fall kann der Hersteller die Spindel austauschen oder in einigen Fällen den Konus schleifen und somit regenerieren.

Ein Punkt, der oft in Betrachtung gezogen wird, obwohl er nicht die Ursache ist, ist das “ABGENUTZTE MASCHINENSPINDELLAGER”, weil es als Ursache ziemlich logisch klingt.

Bei dem siebten Punkt finden wir “ABGENUTZTE LINEARLAGER DES 3-ACHSEN-MODULS”: Die Statistik liefert uns Daten, die diese Ursache als selten einstufen und, das Problem ist im Fall des Austausches mehr mit Programmierfehlern und dem darauffolgenden Crash verbunden.

Ein wenig überprüfter Punkt ist die “SCHLIESSKRAFT WERKZEUGKONUS”: Dieser Punkt prüft die Spannung des Konus ISO40 bei einer Kalibrierung von ca. 1.000 kg.

Wenn der Kunde keine vorbeugende Wartung durchführt, kann dieser Punkt problematisch werden und eine Schwingung des Werkstücks erzeugen, bis zum Verlust während des Werkzeugwechsels.

“INSTABILES WERKSTÜCK-SPANNSYSTEM”: Wenn man von Schwingungen spricht, konzentriert man sich auf das Werkzeug, aber die Lösung befindet sich manchmal genau an der anderen Seite, im Werkstück-Spannsystem, d.h. in wenig stabilen Schließpunkten oder Hydraulikdruckabfällen.

Vor wenigen Monaten habe ich das folgende Problem erlebt, das durch “UNGEEIGNETES ODER FEHLENDES KÜHLMITTEL” verursacht wurde: Dies scheint ein lächerliches Thema zu sein, aber der Kunde ist 4 Tage lang Amok gelaufen, weil ihm es ihm nicht mehr gelang, eine Feinbearbeitung zu erzielen, die er normalerweise ausführte.

Ein Bediener hatte den Werkzeugaufnahmekonus durch einen Konus ohne Kühlmitteldurchlauf ersetzt. Weil das Kühlmittel nicht mehr ankam, konnte das Werkzeug nicht mehr wie gewohnt arbeiten.

Ergebnis: 4 Tage mit gegenseitigen Beschuldigungen und ein Austausch der Lager, um dann unseren Eingriff anzufordern, wo der Techniker von PORTA Solutions mithilfe einer einfachen Kontrollliste den Konus ohne Kühlmitteldurchgang entdeckte.

“WERKZEUGHALTER und/oder WERKZEUG NICHT AUSGEWUCHTET”: Viele denken an das Wuchten nur bei Werkzeugen mit 20.000 oder 30.000 Umdrehungen.

Das ist falsch, weil auch die Werkzeuge mit 4.000 oder 6.000 Umdrehungen durch die Unwucht beeinflusst sind.

Für dieses Thema gibt es eine präzise Norm, die zu verstehen hilft, wie die Parameter sind.

Diese Norm ist die DIN 69888, die spezifiziert, dass die Lagerlast, die durch die Unwucht hervorgerufen wird, 1 % der dynamischen Belastbarkeit der Lager nicht überschreiten darf.

Wenige wissen, dass man sich bei der Bestellung dieser Werkzeuge auf diese Norm berufen kann, damit der Lieferant Ihnen ausgewuchtete Werkzeuge liefert.

Um beim Auswuchten zu bleiben, hier der andere Punkt: “SPINDELLINIE NICHT AUSGEWUCHTET”.

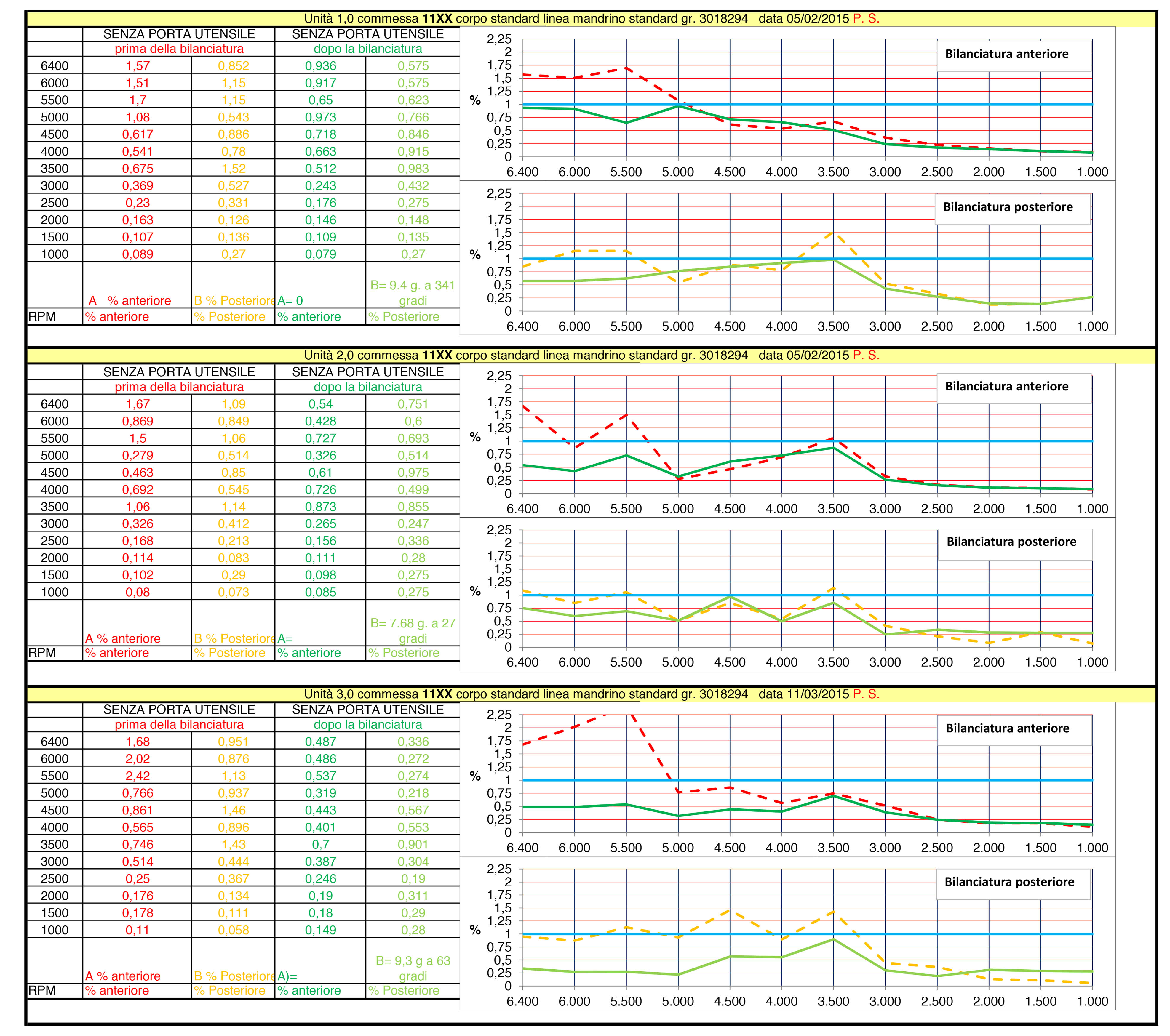

Es ist sehr wichtig, die Spindeln auszuwuchten, tatsächlich wird dieses Verfahren üblicherweise wie folgt ausgeführt.

Schwingungsmessungen und das Auswuchten werden mithilfe eines Geräts durchgeführt, das Auswuchtmaschine genannt wird, und in zwei Phasen unterteilt, eine zur Vermessung und die andere zum Auswuchten.

VERMESSUNG: Wird in Übereinstimmung mit der Norm ISO 10816 “Bewertung der Schwingungen von Maschinen durch Messungen an nicht-rotierenden Teilen” durchgeführt.

AUSWUCHTEN: Wird in Übereinstimmung mit der Norm ISO 1940 “Anforderungen an die Auswuchtgüte von Rotoren in konstantem (starrem) Zustand” durchgeführt. Nach der Norm ISO 10816-3 können die Spindeln in die Gruppe 2 klassifiziert werden, die eine Schwingungsstufe vorsieht, die wie folgt klassifizierbar ist:

- GUT: Maschine in einem perfekten Zustand bis 1,4 mm/s RMS.

- ANNEHMBAR: Maschine für den Langzeit-Betrieb geeignet, von 1,4 bis 2,8 mm/s RMS ist ein Eingriff nicht nötig.

- TOLERIERBAR: Maschine nicht für den Langzeit-Betrieb geeignet, deshalb ist von 2,8 bis 4,5 mm/s RMS so bald wie möglich ein verbessernder Eingriff nötig.

- UNZULÄSSIG: Maschine für den Betrieb über 4,5 mm/s RMS nicht geeignet.

Abschließend möchte ich betonen: Wir erklären, dass im Fall von PORTA Solutions, das oben Erwähnte in Übereinstimmung mit den folgenden Normen durchgeführt wird:

- ISO 10816

- ISO 1940

Darüber hinaus HABEN WIR seit Januar 2015 ALS MAXIMALE KALIBRIERUNGSGRENZE 1,0 mm/s RMS (40% WENIGER GEGENÜBER DER NORM) und ich versichere Ihnen, dass diese Tatsache sich positiv auf die folgenden Aspekte auswirkt:

- BESTE FEINBEARBEITUNG KUNDENWERKSTÜCK

- LÄNGERE WERKZEUGLEBENSDAUER

- VERLÄNGERTE LAGERLEBENSDAUER

- LEBENSDAUER DER WERKZEUGMASCHINE

- SCHNELLE ZYKLUSZEITEN

Im Folgenden eine Tabelle als Beispiel für das Auswuchten der Spindeln unseres MUTICENTER unter der Schwelle von 1,0 mm/s RMS (40% WENIGER GEGENÜBER DER NORM!):

An der dreizehnten Stelle am Ende der Liste der 13 grundlegenden Punkte, die direkt die Schwingungen beeinflussen, finden wir ein entscheidendes Thema, praktisch das wichtigste, das den Unterschied macht.

Warum steht es dann am Ende der Liste? Weil dieser Punkt die “RESONANZ DER MASCHINENSTRUKTUR” ist. Wenn Sie bereits eine Werkzeugmaschine besitzen, ist es offensichtlich, dass Sie da sehr wenig machen können.

Wenn Sie hingegen beim Auswählen sind, dann kann ich Ihnen beweisen, dass:

DAS MULTICENTER IN ZUSAMMENARBEIT MIT DER UNIVERSITÄT VON BRESCIA ENTWICKELT WURDE, UM DIE SCHWINGUNGEN MAXIMAL ZU SENKEN!

Um zu beweisen, wie ich das erklären kann, Sie können die These von 110 mit Lob herunterladen und die Arbeit und die Ergebnisse der neuen Struktur sehen.

Schließlich überlasse ich Ihnen wie in den anderen Kapiteln die Möglichkeit, 2 Fragen zu beantworten, um die Situation, die Sie gerade erleben, besser einschätzen zu können:

WAS WÜRDE SICH IN IHRER FIRMA VERÄNDERN, WENN SIE DIE SCHWINGUNGSPROBLEME ENDGÜLTIG ELIMINIEREN WÜRDEN?

…UND WAS GESCHIEHT, WENN SIE WEITERHIN MIT TEMPORÄREN UND NICHT ENDGÜLTIGEN ABHILFEN GEGEN DIE SCHWINGUNGEN ANGEHEN?

HERUNTERLADEN JETZT DIE THESE VON 110 MIT LOB!

Maurizio Porta

Experte für flexible Produktion

Ita

Ita Eng

Eng