Die Produktion von Ventilen umfasst eine Vielzahl von Bereichen und Komponenten, aber in diesem Artikel konzentrieren wir uns auf Ventile aus STAHL und GUSSEISEN.

Warum möchte ich mich auf diese beiden Materialien konzentrieren?

Weil, wenn man darüber nachdenkt, ihr klassischer Produktionsprozess bisher immer in zwei Hauptphasen unterteilt war:

- DREHEN

- FRÄSEN/BOHREN

In meiner langjährigen Erfahrung mit verschiedenen Unternehmen, die Werkzeugmaschinen einsetzen, habe ich Produktionsabteilungen besucht, in denen die erste Phase typischerweise auf einer horizontalen Drehmaschine für kleine Ventile und auf einer vertikalen Drehmaschine für größere Ventile durchgeführt wird. In der zweiten Phase werden sie dann auf ein mehr oder weniger großes Bearbeitungszentrum verlagert, wiederum abhängig von der Größe des zu bearbeitenden Ventils.

Diese beiden Phasen werden mit zwei Arten von Werkzeugmaschinen – Drehmaschine und Bearbeitungszentrum – durchgeführt.

Um aber in der Lage zu sein, große Menge zu produzieren und die Produktivität zu erhöhen, habe ich auch schon Produktionssituationen gesehen, die folgendermaßen aufgebaut waren:

- Drehmaschine 1: Drehen erster Flansch

- Drehmaschine 2: Drehen zweiter Flansch

- Drehmaschine 3: Drehen dritter Flansch

- Bearbeitungszentrum 4, 5 und 6: Fräsen

- Bohrmaschinen 7 und 8: Bohren der Flanschöffnungen

- Bohrmaschinen 9 und 10: Gewindebohren der Flanschgewinde

- Abteilung für das manuelle Entgraten des Ventils

Aber kommen wir nun zum Punkt…

WÄRE ES NICHT SCHÖN EINE MASCHINE ZU HABEN, IN DIE SIE IHR

VENTIL EINSETZEN KÖNNEN UND ES NACH EINEM EINZIGEN BEARBEITUNGSPROZESS 100 % VOLLENDET HERAUSKOMMT?

Das wäre schön, oder?

Denn die eigentliche Schwierigkeit besteht darin, dass bei einer Produktion, bei der die Maschinen in Reihe geschaltet sind und jede nur eine Phase ausführt, viele Probleme entstehen.

Möchten Sie wissen, was passiert?

HIER SIND 8 KRITISCHE PUNKTE DER PRODUKTION,

WENN SIE EIN WERKSTÜCK MIT MEHREREN MASCHINEN UND PROZESSEN BEARBEITEN:

- Probleme hinsichtlich der Qualität, da das Werkstück auf den verschiedenen Maschinen neu positioniert werden muss.

- Die Personalkosten sind natürlich hoch, weil Sie mehr Mitarbeiter an der Linie beschäftigen müssen.

- Größere Beeinträchtigung durch die Variable „Mensch“, die in der Produktion mit „Unbeständigkeit“ gleichzusetzen ist.

- Viele Menschen = viele Probleme mit der Handhabung der 3 Schichten.

- Viel mehr Fläche belegt als tatsächlich benötigt.

- Zahlreiche Bewegungen der Werkstücke, was eine höhere Wahrscheinlichkeit für die Entstehung von Defekten an Werkstücken und Kosten in Verbindung mit einer schlechten Prozessoptimierung mit sich bringt.

- Zu lange WIP (Work In Progress)-Kette, schwer zu

kontrollieren, zu viele stillstehende Werkstücke in verschiedenen Phasen. - Automatisierung, sehr kompliziert und teuer.

WELCHE AUSWIRKUNGEN HABEN DIE OBEN AUFGEFÜHRTEN PROBLEME AUF IHRE PRODUKTION?

Leider gibt es viele Probleme in Bezug auf die oben aufgeführten 8 Punkten.

Das erste und gleichzeitig das häufigste ist ein hoher Prozentsatz von Kundenreklamationen in Bezug auf minderwertige Teile.

Zweifellos ist es bei dieser langen Kette von hintereinander geschalteten Maschinen nicht einfach, qualitativ hochwertige, gemäß Zeichnungen gearbeitete und gratfreie Teile herzustellen.

Wir wissen alle sehr gut, dass die Tage mühevoller werden, wenn ein Kunde unzufrieden ist, und in einem immer kleiner werdenden und immer stärker gesättigten Markt gibt es viele andere Firmen, die bereit sind, sich um einen Kunden zu bemühen, der nach Alternativen sucht.

Wollen Sie, dass Ihnen Ihre Kunden wegen mangelnder Prozesseffizienz weggenommen werden?

Ich glaube nicht, dass das so ist!

Kommen wir nun zu den Personalkosten.

Auch hier ist das Thema sehr heikel, nicht nur wegen der Personalkosten im engeren Sinne, die einen großen Einfluss auf das Werkstück haben, sondern weil heute die Wahrscheinlichkeit menschlicher Fehler umso höher ist, je mehr Personal direkt in den Produktionsprozess involviert ist. (Wenn man von „menschlichem Versagen“ spricht, gibt es dafür EINEN GRUND, Fehler zu begehen ist menschlich!)

Und je mehr Mitarbeiter wir haben, umso schwieriger und teurer wird es, sie auf dem Laufenden zu halten und in all den verschiedenen Aspekten zu schulen, die heute von den immer zahlreicheren und restriktiveren Vorschriften gefordert werden.

Möchten Sie einige Beispiele?

Sprechen wir über Berufsausbildung, Schulung in Bezug auf die Arbeitssicherheit, Personalmanagement mit Urlaub, Krankenstand, Freistellung und so weiter.

Die Liste ist wirklich lang und wird nur noch länger werden.

Heutzutage hat auch die von den Anlagen eingenommene Fläche eine große Bedeutung und somit Kosten, die zumindest quantifiziert werden sollten.

Bei so vielen Maschinen muss die Kostenrechnung auch den von der Anlage belegten Raum berücksichtigen, weil damit Kosten wie Versicherung der Halle, Beheizung der Fläche, Beleuchtung, Steuern usw. verbunden sind.

Analysiert man dann den WIP, d.h. das Material, das zwischen einer Bearbeitung und der anderen stillsteht, kommt es zwischen den verschiedenen nacheinander geschalteten Maschinen zu Anhäufungen von teilweise bearbeiteten Werkstücken, die manchmal aufgrund des berühmten menschlichen Fehlers eine Bearbeitung überspringen und in der Montagephase (oder schlimmer noch beim Endkunden) ankommen, aber nicht mit dem Projekt übereinstimmen, was wiederum Probleme verursacht, die wir sehr gut kennen.

Und was, wenn wir eines schönen Tages beschließen, diese Maschinen zu automatisieren?

Es ist offensichtlich, dass ich umso mehr Roboter und Förderbänder benötige je mehr Maschinen ich in Betrieb habe, was hohe Automatisierungskosten und erhebliche Komplikationen mit sich bringt.

Ein weiterer wichtiger Punkt ist der Produkt- bzw. Größenwechsel.

Das Umrüsten dauert sehr lange, was zu einem großen Verlust an Wettbewerbsfähigkeit führt, was wiederum einen Vorteil für die Konkurrenz darstellt.

ABER DANN STELLT SICH DIE FRAGE…

WIE KÖNNEN SIE WETTBEWERBSFÄHIGER WERDEN?

HIER IST DIE LÖSUNG:

DAS NEUE PORTACENTER 500 MIT

DREHSTATION BETRITT DAS FELD!

Eine einzige Werkzeugmaschine führt alle oben genannten Arbeitsgänge aus und beschäftigt dabei nur eine Person.

Zusätzlich kann am Ende des Verfahrens eine Werkstückprüfung eingeführt werden, um sicherzustellen, dass alle Schritte reibungslos durchgeführt wurden.

Außerdem kann die Endkontrolle in ein System auf Basis des Modells INDUSTRIE 4.0 integriert werden, wobei für jedes produzierte Ventil eine eindeutige Seriennummer generiert wird.

Auf diese Weise werden die Ventildaten archiviert und eine digitale Rückverfolgbarkeit für jedes produzierte Bauteil geschaffen.

Im Bedarfsfall können durch einfaches Scannen des QR-Codes mit einem beliebigen Smartphone zu einem späteren Zeitpunkt alle Konstruktionsdaten des Ventils überprüft werden, um dem Endkunden einen AUSGEZEICHNETEN Service zu bieten.

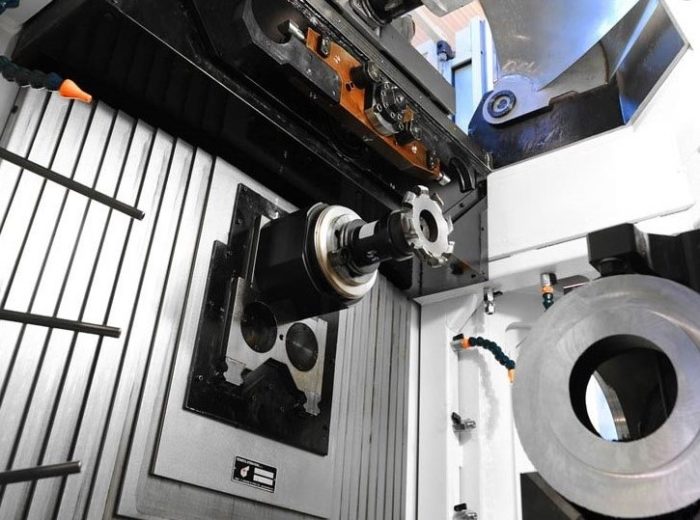

Bleiben wir bei den Phasen, die am PORTACENTER 500 durchgeführt werden und sehen wir hier ein Beispiel für ein Bearbeitungsverfahren:

- STATION 1: FRÄSEN

- STATION 2: FLANSCH-DREHEN

- STATION 3: BOHREN/GEWINDEBOHREN FLANSCH-BOHRUNGEN/ENTGRATEN/INTEGRIERTE QUALITÄTSKONTROLLE

- STATION 4: LADEN/ENTLADEN WERKSTÜCK (während die Maschine arbeitet!)

Wie Sie leicht erraten können, wird die Ausführungszeit des Ventils auf die 3 unabhängigen Arbeitsstationen aufgeteilt, wobei ein einzelner Prozess erhalten bleibt.

In der Tat wird das Ventil nur einmal eingespannt und komplett fertiggestellt, ohne Notwendigkeit einer neuen Einspannung, was der Präzision bei der Bearbeitung zugute kommt.

DIE PRODUKTION EINES EINZELNEN PORTACENTER 500 ENTSPRICHT JENER ZAHLREICHER BEARBEITUNGSZENTREN, ABER MIT DEN FOLGENDEN 11 VORTEILEN:

- Senkung der Personalkosten > lediglich 1 Bediener anstelle von mehreren Bedienern.

- Geringere Variable „Mensch“ = weniger Fehler > drastische Reduzierung von Ausschuss.

- Weniger Personal = weniger Managementprobleme > bessere Ausbildung.

- Weniger belegte Flächen und Reduzierung des Handlings der Werkstücke > Kostensenkung.

- Kurze WIP-Kette, einfach zu überwachen.

- Vereinfachte und kostengünstigere Automatisierung > 1 Maschine statt mehrerer Maschinen.

- Geringere Kosten als bei mehreren Werkzeugmaschinen.

- Geringerer Stromverbrauch.

- Günstigere Ausstattung > 3-4 Maschinen mit Palettenwechsler haben 6-8 Vorrichtungen, das PORTACENTER nur 4!

- Schnellere Produktion, dank der Reduzierung von Stillstandszeiten und der Zeiten für Werkzeug- und Palettenwechsel.

- Deutlich schnellere Produktionsumstellung zur Erfüllung der Marktanforderungen und Reduzierung der Lagerbestände!

SO SIEHT DAS PORTACENTER 500 AUS

ICH MÖCHTE ZU 100 % EHRLICH SEIN UND SAGE IHNEN, DASS

DAS PORTACENTER 500 NICHT DIE LÖSUNG FÜR ALLE VENTILE DARSTELLT!

Ja, Sie haben richtig gelesen.

In der Tat, auch wenn es als Konzept für alle Ventile OPTIMAL erscheinen mag, ist es das nicht wirklich.

Das PORTACENTER 500 ist optimal geeignet für Ventile wie z. B.:

- ABSPERRVENTILE

- HUBVENTILE

- RÜCKSCHLAGVENTILE

- KEGELVENTILE

- KUGELVENTILE

- REGELVENTILE (BAUGRÖSSEN VON ½ ZOLL BIS 4 ZOLL)

- DROSSELVENTILE (BIS ZU 12 ZOLL)

ACHTUNG!!!

IN WELCHEN FÄLLEN IST DER KAUF DES PORTACENTER 500 NICHT EMPFEHLENSWERT?

Für größere Ventile stellt das PORTACENTER nicht die richtige Lösung dar, denn je größer die Ventile sind, desto geringer ist die zu produzierende Menge, so dass dieser Maschinentyp nicht wettbewerbsfähig wäre.

Bei genauerer Betrachtung gilt auch die umgekehrte Aussage, nämlich: JE KLEINER DIE VENTILE SIND, DESTO GRÖSSER IST DIE ZU PRODUZIERENDE MENGE, so dass dieser Weg möglicherweise nicht ideal ist, es sei denn, Sie wollen nur das produzieren, was Sie verkaufen, ohne Lagerbestand.

DAS PORTACENTER 500 IST OPTIMAL GEEIGNET

FÜR ABSPERR-, HUB- UND ÄHNLICHE VENTILE VON ½ BIS 4 ZOLL SOWIE DROSSELVENTILE BIS 12 ZOLL.

WARUM NUR DIESE BAUGRÖSSEN UND NICHT DAS GESAMTE SORTIMENT?

Die Erklärung besteht darin, dass im Bereich ½ – 4 Zoll, bei ABSPERR-, HUB- und ähnlichen Ventilen, sowie bei DROSSEL-Ventilen bis 12 Zoll der Wettbewerb härter ist.

Sie brauchen also eine schnelle, konkurrenzfähige Maschine, die so konzipiert ist, dass sie das Maximum im Bereich von 4 – 12 Zoll bietet, denn wenn Sie in diesem Bereich nicht konkurrenzfähig sind, werden Sie in kurzer Zeit vom Preis erdrückt werden!

Im Bereich jenseits von 4 Zoll fallen die Stückzahlen dramatisch ab und es macht keinen Sinn mehr, eine Maschine zu bauen, die parallel arbeitet.

In diesem Fall kämen also Maschinen mit einer einzigen Bearbeitungsspindel und Drehfunktion ins Spiel.

Es ist Ihnen also klar, dass Sie jede Situation gesondert bewerten sollten, um die richtige Wahl zu treffen und das beste Ergebnis zu erzielen.

Der Gegenbeweis zu dem, was Sie gerade gelesen haben, ist, dass in diesem Segment, das sehr wettbewerbsfähig ist und einen hohen Produktionsumfang aufweist, sogar Maschinen mit einer Spindel eliminiert werden, weil mehr Maschinen installiert werden müssten, um bestimmte Produktionsumfänge zu bewältigen.

ABER…

Mehrere Maschinen = alle oben aufgeführten Probleme.

SIND SIE BEREIT, DIE PRODUKTIONSKOSTEN ZU SENKEN

UND DIE MARGEN FÜR VENTILE VON ½ – 4 ZOLL UND

DROSSELVENTILE BIS ZU 12 ZOLL ZU VERBESSERN

DANK DEM PORTACENTER 500?

Hier ein Bearbeitungsbeispiel:

ABSPERRVENTIL, 2 ZOLL: 119 Sekunden (2 Minuten)

DROSSELVENTIL, 10 ZOLL: 320 Sekunden (5,3 Minuten)

SIND SIE NOCH NICHT VON DEM ÜBERZEUGT, WAS ICH BIS JETZT GESCHRIEBEN HABE?

DANN LESEN SIE DIE CASE HISTORY EINES KUNDEN, DER SICH FÜR DIE LÖSUNG MIT DEM PORTACENTER 500 ENTSCHIEDEN HAT!

DER KUNDE HAT DAS WORT…

Kimray ist eine Privatkapitalgesellschaft, die eine breite Palette von Pumpen und Steuerventilen für die Erdölindustrie produziert. Die Baugrößen dieser Stücke, sowohl aus Stahl als auch aus Eisen, reichen von 1 bis über 36 Zoll.

Das Gesamtvolumen der von Kimray produzierten Stücke hat sich in den letzten Jahren praktisch verdoppelt.

Diese Produktionssteigerung betrifft vor allem Komponenten des kleineren Sortiments mit Qualitätsanforderungen an die Endbearbeitung. Das ist die Produktpalette, auf die sich Kimray konzentriert hat, um seine Bearbeitungskapazität

zu erhöhen.

Im Fall von Kimray erforderten die breite Palette der angebotenen Produkte, die kontinuierliche Steigerung des Volumens und die Just-in-Time-Philosophie des Unternehmens eine Verarbeitungszelle mit hoher PRODUKTIVITÄT und hoher FLEXIBILITÄT sowie ein hohes Maß an Aufmerksamkeit und Genauigkeit bei der Einhaltung und Erfüllung der Qualitätsstandards.

DAS INTERESSE AN PORTACENTER

Nach einer vollständigen und aufmerksamen Untersuchung bezüglich der auf dem Markt verfügbaren Werkzeugmaschinen fand Kimray das PORTACENTER besonders interessant.

Das PORTACENTER ist eine Maschine mit drei Bearbeitungsmodulen und vier Achsen, jede von ihnen mit einer großen Kapazität für die Werkzeuglagerung und einem zentralen Drehtisch.

Das PORTACENTER ist nicht nur eine sehr schnelle Maschine (mit einer Leistung, die mit jener von vier horizontalen Bearbeitungszentren vergleichbar ist), sondern es wurde entwickelt, um schwere eisenhaltige Materialien zu bearbeiten, die für die von Kimray produzierten Stücke notwendig sind.

Eines der herausragenden Merkmale, das die Aufmerksamkeit dieses Unternehmens erregte, war die Möglichkeit, verschiedene Teile gleichzeitig zu verarbeiten, und zwar durch die Zelle.

Auf diese Weise kann Kimray mit jährlichen Losen von 1.000 Stücken oder weniger aus den niedrigen Kosten, die diese Maschine bietet, ohne lange Setup-Zeiten und Zusatzkosten für das Maschinenwerkzeug einen Vorteil ziehen.

Die Tatsache, dass das über FANUC gesteuerte PORTACENTER für PORTA ein Standard-Produkt ist, hat Kimray gut gefallen.

Auch das integrierte Web-Diagnostik-System war ein starker Punkt. Obwohl die Maschine automatisch beladen werden kann, sah das Projekt von Kimraya den Betrieb der Maschine mit manueller Beladung vor: Der Bedienerbereich ist wie auch die Einzäunung gut geschützt und mit trockenem Bodenbelag, weil frei von Kühl- und Schmiermittelspritzern.

All dies waren Schlüsselelemente bei der Wahl der Maschine.

PRODUKTIONSERGEBNISSE

Sieben Monate nach der Installation der Werkzeugmaschine hat Kimray festgestellt, dass es mit dem PORTACENTER in der Lage ist, die Produktion deutlich mehr zu steigern, als zum Zeitpunkt des Kaufs und im Vergleich zu den Schätzungen, auf deren Grundlage der Kauf des PORTACENTER beschlossen wurde, veranschlagt war.

Durch Anwendung des Universalausrüstungskonzepts erwies sich die Zykluszeit bis zu acht Mal schneller gegenüber der mit traditionellen Bearbeitungszentren erzielten Zykluszeit.

Gleichzeitig ist der Setup einfach und schnell. Die Zeiten für den Werkstückwechsel sind auf 2 Stunden begrenzt und sogar der Anfangssetup der Maschine für ein neues Werkstück wird schneller ausgeführt, selbst wenn er kompliziert ist.

DIESE MASCHINE PRODUZIERT MIT ZYKLEN, DIE GEGENÜBER DENJENIGEN DER ÜBLICHEN BEARBEITUNGSZENTREN VIEL SCHNELLER SIND.

In der Tat ermöglichte die Anlage mit 3 Spindeln der Firma Kimray. eine Verlegung der Arbeit, die zuvor extern ausgeführt wurde, in das eigene Werk, wodurch eine bessere Kontrolle des Prozesses ermöglicht wird und auch kleinere Lose, mit dem Vorteil einer Verringerung der Lagerung, gehandhabt werden können

Das PORTACENTER hat die Erwartungen von Kimray erfüllt und übertroffen und ist für die Firma zu einem wichtigen Instrument geworden, um weiterhin hochqualitative und hinsichtlich des Preises wettbewerbsfähige Produkte liefern zu können.

HIER EIN ERFAHRUNGSBERICHT ÜBER DEN EINSATZ DES PORTACENTER

Hochdruckventil aus Stahl 2 ZOLL KONISCH – 306 Sekunden mit einem horizontalen Bearbeitungszentrum – jetzt 156 Sekunden mit dem PORTACENTER.

Versuchen Sie nun, die folgenden 3 Fragen zu beantworten. Nehmen Sie sich 10 Minuten Zeit und schreiben Sie Ihre Antworten auf ein Blatt Papier, das ist sehr wichtig, denn das Schreiben ist schwierig, weil es Konzentration erfordert, jene Konzentration, die wir oft aus Zeitmangel nicht haben, die uns aber dazu bringt, falsche Entscheidungen zu treffen oder, noch schlimmer, uns nicht entscheiden zu lassen.

WAS WÜRDE SICH IN IHRER FIRMA DURCH DIE INSTALLATION EINES PORTACENTER VERÄNDERN?

WAS WÜRDE IN IHRER FIRMA PASSIEREN, WENN SIE WEITERHIN TRADITIONELLE MASCHINEN EINSETZEN?

WAS WÜRDE IN IHRER FIRMA PASSIEREN, WENN SIE NICHTS MACHEN UND IHRE ENTSCHEIDUNGEN HINAUSSCHIEBEN?

VERGESSEN SIE NICHT, DASS….

NICHT DER STÄRKERE ÜBERLEBT, SONDERN DERJENIGE,

DER SICH SCHNELL AN NEUE SZENARIEN ANPASST!

Dies sind wichtige Themen für eine Porduktionsabteilung, die Sie auf keinen Fall außer Acht lassen dürfen, wenn Sie ein leistungsfähiges Unternehmen haben möchten, das über Jahre hinweg florieren kann.

Arbeiten Sie im Bereich von CNC-Werkzeugmaschinen für Metallverarbeitungen und würden Sie gerne wissen, was sich in Ihrer Produktionsabteilung durch die Umsetzung und Anwendung eines präzisen Systems zur Vorbeugewartung ändern würde?

Kontaktieren Sie uns sofort und erhalten Sie eine KOSTENLOSE Beratung

von unserem TECHNISCHEN TUTOR.

Für weitere Informationen senden Sie eine E-Mail an porta@flexible-production.com.

Für weitere Informationen zu den Themen Wettbewerbsfähige Produktion

und Produktive Flexibilität

KLICKEN SIE HIER

>>> www.buchueberflexibleproduktion.de <<<

Mein Buch für alle, die mit Werkzeugmaschinen für Metallverarbeitungen arbeiten und einen Qualitätssprung machen möchten, wartet auf Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

Meistertrainer PORTA PRODUCTION METHOD

Ita

Ita Eng

Eng