Ein solides Produktionsunternehmen zu führen bedeutet, das optimale produktive Gleichgewicht zu finden, das ein möglichst ausgewogenes Verhältnis zwischen Angebot und Nachfrage auf dem Markt herstellt.

Um dieses Ziel zu erreichen und gleichzeitig den Gewinn zu maximieren, muss eine KORREKTE PROPORTION der in Ihrer Produktionsabteilung vorhandenen Werkzeugmaschinen gewählt werden.

Wenn man sich zu sehr auf nur einen Werkzeugmaschinentyp fokussiert, geht man Risiken ein.

Umgekehrt gilt, wenn man zu sehr auf „ALL-IN“ bei anderen Arten von Werkzeugmaschinen setzt, wird man mit anderen Risiken zu kämpfen haben.

Ein Beispiel.

Wenn Sie eine Produktionsabteilung mit einer ganzen Reihe von Bearbeitungszentren haben, werden Sie sicherlich eine sehr flexible Struktur aufweisen, aber gleichzeitig werden die variablen Kosten Ihres Unternehmens erhöht, wodurch Sie in Zeiten hoher Nachfrage nicht genügend Marge erzielen können.

Grundsätzlich verlieren Sie die Phasen der Spekulation und des Wachstums.

Umgekehrt werden Sie, wenn Sie eine Produktionsabteilung mit vorwiegend Transfermaschinen haben, sehr produktiv sein, mit einer sehr großen Möglichkeit, Größenvorteile zu nutzen. Aber das betriebliche Risiko, das aus den kontinuierlichen Schwankungen der Marktnachfrage resultiert, wird Ihr Geschäftsmodell zu anfällig machen.

Bezogen auf die finanzielle Seite bedeutet dies, dass Sie, sobald es einen starken Nachfragerückgang gibt, eine zu starre Struktur aufweisen werden und sich alle Gewinne, die in Zeiten des Nachfragewachstums angehäuft wurden, in kürzester Zeit in Luft auflösen werden.

Aber schauen wir uns im Detail an, worüber wir sprechen.

MISSVERHÄLTNIS IN DER ABTEILUNG BEI BEARBEITUNGSZENTREN

Wie bereits ausgeführt, mag es klug erscheinen, eine Produktionsabteilung mit einer Reihe von Bearbeitungszentren zu unterhalten.

Der erste Gedanke, der mir dagegen in den Sinn käme, wäre, dass ich auf diese Weise eine superflexible Struktur habe und meine Produktion schneller an die Nachfrage und die Marktschwankungen anpassen kann.

Aber vor allem kann ich bei den Kosten und der Produktivität sparen, sobald die Marktnachfrage zurückgeht. So bleibt mein Risiko, Geld zu verlieren, gering und begrenzt.

Variable Kosten sind so genannte veränderliche Kosten, die vom produzierten Output des Unternehmens abhängen, d. h. je mehr ich produziere, umso höher sind die Kosten.

Je weniger ich produziere, desto mehr nähern sich diese Kosten dem Nullpunkt.

Diese Struktur entspricht am ehesten dem klassischen Modell der Bearbeitungszentren in Reihe.

Die wichtigsten variablen Referenzkosten sind in der Regel:

- RAUM

- ENERGIE

- AUSRÜSTUNG

- AUTOMATISIERUNG/PERSONAL

(Nicht zu vergessen die Fixkosten)

Aber betrachten wir sie einzeln im Detail und untersuchen wir, was diese Kosten mit sich bringen.

- RAUM

Die Produktivität steigern zu wollen, indem man versucht, weitere Bearbeitungszentren anzuschaffen, ist eine unglückliche Wahl, denn schon bald werden Sie sich gezwungen sehen, die Hallen und den verfügbaren Platz zu erweitern, um Raum für weitere Maschinen zu schaffen.

Mehr Raum = mehr Kosten.

Dieses Konzept ist vollkommen UNWIRTSCHAFTLICH, da die erforderliche Fläche stark reduziert und optimiert werden könnte, um eine Umgebung zu schaffen, die so Lean und intelligent wie möglich ist.

Die Optimierung des Raumes ist von grundlegender Bedeutung, um die Effizienz der charakteristischen Unternehmensführung zu erhöhen.

Beginnen, wir mit einem sehr einfachen und konkreten Beispiel.

Nehmen wir 3 Bearbeitungszentren für eine Produktion von 240 Stück pro Stunde. Mit 3 Bearbeitungszentren wird die genutzte Fläche (Maschinen + Roboter) etwa 240 Quadratmeter betragen.

Wenn wir eine stark wachsende Entwicklung verfolgen wollen, müssten wir wichtige Platzprobleme bewältigen.

- ENERGIE

Je mehr Bearbeitungszentren Sie in der Abteilung einsetzen, desto mehr Energie werden sie verbrauchen, wodurch ein Teil der vom Unternehmen erzielten Verkaufsmargen aufgezehrt wird.

Die Gewinnspanne (oder der Gewinnaufschlag) ist für jedes Unternehmen von entscheidender Bedeutung und muss stets überwacht und gesichert werden, um die wirtschaftliche Gesundheit des Unternehmens zu erhalten.

Ausgehend von unserem Beispiel mit 3 Bearbeitungszentren beträgt der Energieverbrauch für die Produktion von 240 Teilen pro Stunde in der Praxis im Durchschnitt etwa 120 KW (40,31 x 3 Zellen).

- AUSRÜSTUNG

Jedes Bearbeitungszentrum erfordert eine sehr wichtige, vor allem aber auch teure Ausrüstung, was sich nicht nur in den Anschaffungskosten, sondern auch in den mittelfristigen Instandhaltungskosten niederschlagen wird.

In der Praxis würden bei einer angenommenen Produktivität von 240 Stück/Stunde 3 Bearbeitungszentren 48 Aufspannung (8 x 2 Paletten pro Bearbeitungszentrum) umfassen.

- AUTOMATISIERUNG/PERSONAL

Mehr Bearbeitungszentren, um mit der Produktivität und der wachsenden Nachfrage Schritt zu halten, erfordern mehr spezialisiertes Personal, das heutzutage sehr schwer zu finden und sehr teuer ist. Mittlerweile ist es gängige Praxis, dass Unternehmen in gewissem Sinne Arbeitskräfte „stehlen“, weil sie keine ausreichenden Ressourcen finden und nicht ausreichend vorbereitet sind.

Wenn man weiterhin 3 Bearbeitungszentren als Parameter zugrunde legt, würde das Mensch-Maschine-Verhältnis in der Praxis 100% betragen, so dass sich eine Person komplett 3 Bearbeitungszentren widmen könnte, um eine Produktivität zu erreichen, die heutzutage mit nur einer PORTACENTER-Maschine problemlos handhabbar ist und das Mensch-Maschine-Verhältnis auf 33% senkt.

Dieselbe Person hätte dann 67% der Zeit zur Verfügung, um andere Aufgaben zu erledigen und so die Produktionskette zu optimieren.

In dieser Situation, die absolut nicht einfach zu handhaben und vor allem WENIG NACHHALTIG ist, muss eine ausgewogene Lösung gefunden werden, die meine Produktionsabteilung in einem angemessenen Verhältnis hält.

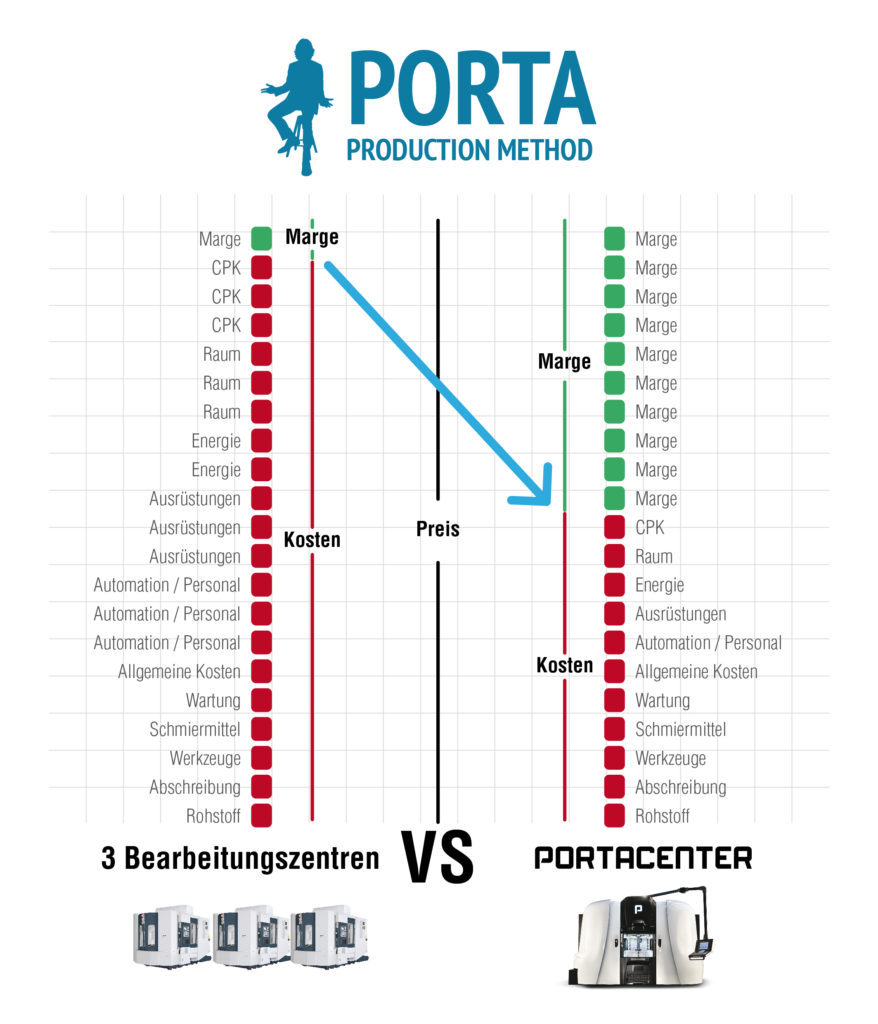

Dieses Video zeigt Ihnen den Unterschied zwischen 1 PORTACENTER-Maschine und 3 BEARBEITUNGSZENTREN bei der Kosten-, Raum- und Ausrüstungsverwaltung bei gleicher Produktivität.

HIER KLICKEN, UM DAS VIDEO ANZUSEHEN.

MISSVERHÄLTNIS IN DER ABTEILUNG BEI TRANSFERMASCHINEN

Nach den bisherigen Erkenntnissen halten wir die Einführung von Transfermaschinen für die beste und unmittelbarste Lösung, um dem Unternehmen einen hohen Gewinn zu bescheren.

Sehr produktiv, sehr stabil und in der Lage, Größenvorteile optimal zu nutzen.

Die Antwort lautet: ES KOMMT DRAUF AN.

Häufig, besonders heute, scheint auch dies nicht die richtige Lösung zu sein.

Fakt bleibt jedoch, dass es ein schwerer Fehler wäre, bei dieser Art von Werkzeugmaschinen auf „ALL-IN“ zu setzen … Ich erkläre jetzt, warum.

Auch in diesem Fall gibt es einige Situationen, in denen Transfermaschinen eine ausgezeichnete Lösung bei großen Produktionschargen (immer seltener) sein können, sofern sie im richtigen Verhältnis und in der richtigen Logik für den Maschinenpark eingesetzt werden.

Vor Jahren hat sich mein Unternehmen auf den Bau von Spezial-Transfermaschinen spezialisiert (obwohl das heute nicht mehr der Fall ist).

Damit will ich Ihnen sagen, dass dies für einen bestimmten Zeitraum sicherlich eine sehr kluge Wahl für Produktionsfirmen war, denn wir alle arbeiteten in einem Kontext stark und stetig wachsender Nachfrage.

Der beste Weg, diese wachsende Marktnachfrage zu befriedigen, bestand gerade darin, über sehr produktive Werkzeugmaschinen zu verfügen, die in der Lage sind, große Produktionschargen zu bewältigen und große Gewinnspannen zu garantieren.

Das auf Transfermaschinen basierende Geschäftsmodell zeichnet sich durch sehr hohe Fixkosten aus, die auch mit den Kosten für die Spezialmaschinen verbunden sind, die sich jedoch dank eines sehr geringen Anteils an variablen Kosten und der großen Mengen und Chargen, für die diese Maschinen ausgelegt sind, gut amortisieren.

Es handelt sich um spezielle Werkzeugmaschinen, die nicht in Serie gefertigt werden, sondern für eine kleine Komponentenfamilie und für große Chargen ausgelegt sind.

Das Hauptproblem besteht jedoch darin, dass bei einem Rückgang der Marktnachfrage, der heutzutage immer häufiger und unvermittelt auftritt, die Gefahr besteht, dass alle Gewinne innerhalb kürzester Zeit verpuffen.

Dies erfolgt vor allem deshalb, weil es sich um eine sehr starre Struktur handelt, die kaum in der Lage ist, sich an Marktveränderungen anzupassen.

Ich wiederhole, in einer Situation, wie wir sie noch bis in die 1990er Jahre erlebten, war es sehr sinnvoll, denn der Markt selbst war sehr langsam, so dass genügend Zeit blieb, die Produktionsstrategie zu ändern.

Aber heute erleben wir abrupte, plötzliche, aggressive und unvorhersehbare Veränderungen, die das betriebliche Risiko im Unternehmen erhöht haben.

Ein Risiko, das auf eine sehr intelligente und vorausschauende Weise bewältigt werden muss.

Auf welche Weise?

WIE ERREICHT MAN EIN OPTIMALES VERHÄLTNIS IN DER ABTEILUNG

An diesem Punkt fragen Sie sich vielleicht, was die beste Lösung sein könnte, um ein optimales Gleichgewicht in der Abteilung zu erreichen, so dass Ihr Unternehmen nahezu völlig immun und vorbereitet sein kann, sich den aggressiven Veränderungen des Marktes zu stellen.

Das grundlegende Konzept ist, dass man so denken muss, wie man in der Welt der Investitionen denkt.

Man kann nicht auf „ALL-IN“ für ein einziges Asset setzen.

Man kann nicht auf „ALL-IN“ für eine Art von Aktie setzen.

Der Schutzschild ist DIVERSIFIZIERUNG, was Ihnen in allen Fällen einen Wettbewerbsvorteil verschafft:

- wenn die Marktnachfrage stark zurückgeht;

- oder wenn die Marktnachfrage stark ansteigt.

Und was könnte die geeignetste Lösung sein, um diesen Schutzschild im Gleichgewicht zu halten?

Über Werkzeugmaschinen mit mehreren und unabhängigen Spindeln zu verfügen, die es ermöglichen, das richtige Gleichgewicht zwischen Produktion und Abteilung zu halten.

Ich wiederhole, nicht irgendeine Maschine mit mehreren Spindeln, SONDERN:

- mit unabhängigen Spindeln;

- mit einem einzigen Prozess.

Das PORTACENTER bietet genau das.

Es handelt sich in der Tat um eine Werkzeugmaschine für die Metallbearbeitung, die mit dem Ziel konzipiert und entwickelt wurde, die Lücke zu schließen, der sich heutzutage zahlreiche Produktionsunternehmen mit erheblichem Druck gegenübersehen.

Das PORTACENTER ist nach den Lean-Regeln konzipiert und wird nach der PORTA Production Method entwickelt.

Mit dieser neuen Technologie ist es möglich, einen doppelten Nutzen zu erzielen:

- Wenn Sie ein Anwender von Bearbeitungszentren sind und die Marktnachfrage exponentiell steigt, wird Ihr Unternehmen in der Lage sein, dieser Nachfrage progressiv nachzukommen, indem es auf die ursprünglich für kleine Chargen eingesetzten Bearbeitungszentren zurückgreift. Auf diese Weise können Sie Ihre Gewinne maximieren und in allen Wachstumsphasen von den Vorteilen profitieren, ohne einen Großteil der Margen durch einen zu hohen Anstieg der variablen Kosten zu verlieren.

- Wenn Sie ein Anwender von Transfermaschinen sind und die Marktnachfrage abrupt sinkt, haben Sie die Möglichkeit, das Betriebsrisiko zu reduzieren und die Fixkosten zu senken, wodurch Verluste vermieden werden und hohe Margen in der Produktion erhalten bleiben.

Die richtige Ausgewogenheit und das optimale Verhältnis des Werkzeugmaschinenbestands ist heutzutage von grundlegender Bedeutung für jedes Unternehmen, das weiterhin erfolgreich sein und sich mittel- und langfristig große Ziele setzen will.

Unsere Technischen Tutoren arbeiten diesbezüglich mit vielen Kunden zusammen, um das richtige Gleichgewicht ihrer Flotte zu definieren, um die beste Lösung für ihre spezifische Situation zu finden.

So untersuchen wir beispielsweise mit 2 nordeuropäischen Kunden eine 6-Zellen-Lösung, die 4 PORTACENTER mit Transfermaschinen kombiniert, um das Abteilungsverhältnis besser steuern zu können.

Bearbeitungszentren, Transfermaschinen oder PORTACENTER?

Die Antwort beruht auf spezifischen Studien und Abteilungszahlen.

Möchten Sie herausfinden, ob Sie die Produktionskapazität Ihrer Abteilung optimal ausnutzen? Möchten Sie die Produktivität und die Gewinne Ihres Produktionsunternehmens maximieren?

Kontaktieren Sie uns einfach, wenn Sie bereits computergesteuerte Werkzeugmaschinen verwendenden und genauere Informationen für die Beurteilung Ihrer nächsten Anlage erhalten möchten.

FORDERN SIE EINE DIREKTE BERATUNG

durch unseren Technik-Tutor an.

Senden Sie sofort eine E-Mail an porta@flexible-production.com, um weitere Informationen zu erhalten.

Für weitere Informationen zu den Themen

Produktive Flexibilität und Wettbewerbsfähige Produktion

KLICKEN SIE HIER

>>> www.buchueberflexibleproduktion.de <<<

Mein Buch für alle, die mit Werkzeugmaschinen arbeiten und einen Qualitätssprung machen wollen, wartet auf Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

Meistertrainer PORTA PRODUCTION METHOD

Ita

Ita Eng

Eng