Die Welt des Lean Manufacturing ist eine sehr einfache und leicht verständliche Welt, die aus ein paar Regeln und Hauptsäulen und vielen Unterregeln besteht, die später leicht erforscht werden können.

Doch seit Jahren stelle ich fest, dass diese Welt von den meisten Menschen als etwas Komplexes und schwer Verständliches angesehen wird.

Im Laufe der Jahre hat diese Vision eine Art „Misstrauen” und Widerstand der Werkzeugmaschinenanwender gegenüber dieser Methode und den darin vorgeschlagenen Lösungen hervorgerufen.

Es ist offensichtlich, dass ich versuche, wenn ich etwas nicht verstehe, weil es zu schwierig und zu weit weg von mir erscheint, es zu vermeiden.

So sind wir nun einmal, der menschliche Geist reagiert auf diese Weise, um uns vor dem „Unbekannten” zu schützen.

Je eher wir etwas nicht kennen oder uns etwas schwierig zu erfassen erscheint, desto mehr neigen unsere Köpfe zu einem defensiven Modus.

Das Ergebnis ist, dass wir nicht handeln, sondern gelähmt bleiben.

Die Konsequenz ist jedoch, dass, wenn Sie mental stillstehen, auch Ihr Unternehmen stillsteht, denn ein Sprung und das Wachstum des Unternehmens gehen vor allem Hand in Hand mit einem Mentalitätswechsel durch die Verantwortlichen.

Seit Jahren frage ich mich:

„Warum sehen die Menschen in Lean Manufacturing etwas, das

schwer anzuwenden ist? Und doch ist es so einfach….”

Nach so langer Zeit habe ich endlich die Antwort gefunden.

Die Wahrheit ist, dass es zwischen:

- Lean Manufacturing

und

- Benutzern von CNC-Werkzeugmaschinen

eine Flut von „besserwissenden Professoren“ und Beratern gibt, die, anstatt das Leben der Menschen zu vereinfachen, sich mit komplexen Worten und Techniken aufplustern, die sehr schwer anzuwenden (manchmal sogar auszusprechen) sind.

Im Wesentlichen verwenden sie, um ihre technischen Fähigkeiten zu unterstreichen, eine unverständliche Sprache für diejenigen, die sich auf der anderen Seite befinden und fertigen eine endlose Liste von Techniken an, von denen die meisten eher nicht anwendbar sind.

Darüber hinaus schildern 90% der Berater das Lean Manufacturing so, wie sie es verstanden haben, und das entspricht kaum der Realität.

Lean Manufacturing = Einfachheit

90% Berater Lean = Hyperkomplexität

Dadurch entsteht ein Wirbel aus komplexen und falschen Informationen, der eine Situation der mentalen Blockade und des Widerstands bei Unternehmen bei der Anwendung der einfachen Grundkonzepte des Lean Manufacturing schafft.

Konzepte, die, wenn sie angewendet werden, das Schicksal Ihres Produktionsunternehmens vollständig und positiv umkehren könnten.

Wenn Sie ein Benutzer von CNC-Werkzeugmaschinen sind, lassen Sie mich Ihnen ein Geheimnis verraten:

Sie müssen keine hochkomplexen Lean-Techniken kennen,

um gute Ergebnisse zu erzielen.

Es genügt zu wissen, wie man die 3 Prinzipien, die 20% der Lean-Techniken ausmachen und die Ihnen 80% der Ergebnisse in sehr kurzer Zeit liefern, richtig anwendet.

Ich meine damit:

- Die 7 Verschwendungen (MUDA)

- Der SMED

- Das TPM

Das war’s. Die Lean-Lektion ist vorbei.

Wenn Sie diese 3 Konzepte mit nach Hause nehmen und gut anwenden, haben Sie bereits 80% der Arbeit erledigt.

Es selbstverständlich, dass wir dann hier bleiben und bis morgen reden, wenn Sie tiefer in die Techniken eintauchen möchten.

Aber die Wahrheit ist, dass es zunächst falsch ist, zu versuchen, alle Konzepte von Lean anzuwenden und sich das Leben zu erschweren.

Es hat keinen Sinn, dass ein Lean Manufacturing-Berater zu Ihnen kommt und Sie in die endlosen Techniken einführt und Ihnen einen komplexen Plan zur Einführung der Methode in Ihrem Unternehmen präsentiert.

Dies schafft nur Verwirrung in Ihrem Kopf und schafft folglich eine starke mentale Blockierung, die Ihr Handeln behindert.

Sie brauchen Einfachheit.

Wiederholen wir:

- Die 7 Verschwendungen (MUDA)

- Der SMED

- Das TPM

Wenn Sie ein Benutzer von CNC-Werkzeugmaschinen sind, werden diese 3 Techniken am Anfang mehr als genug sein, um den Unterschied in dieser Welt auszumachen.

Aber lassen Sie uns einen Blick auf sie werfen….

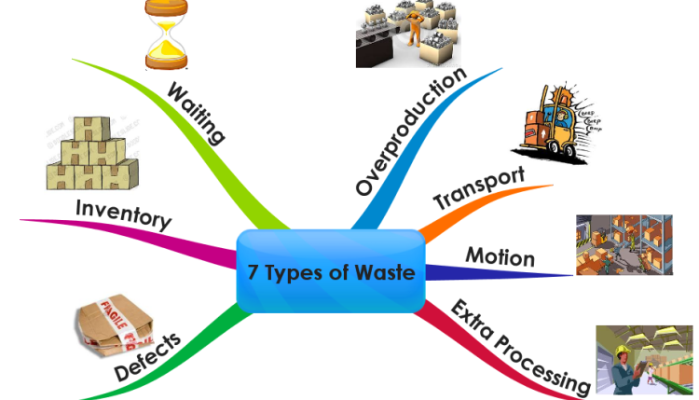

1. Lean Manufacturing: Die 7 Verschwendungen

(MUDA)

Das Wort „MUDA” ist ein japanischer Begriff, der „Verschwendung” bedeutet.

Ein Toyota-Manager namens Taiichi Ohno hatte eine Reihe von 7 Arten von Verschwendungen erkannt, die fast immer in der eigenen Produktion zu finden sind.

Ausgehend vom Takt Time-Konzept, also dem Herzschlag und der Produktionsrate Ihrer Werkstücke (abhängig von der Marktnachfrage), können wir begreifen, wie viel Verschwendung Sie in Ihrer Produktionsabteilung verursachen.

Also ist das erste, was man tun kann, Folgendes:

- Bestimmen Sie Ihre aktuelle Takt Time, d.h. die, an die Sie sich heute halten.

- Bestimmen Sie die Markt Takt Time.

Der Unterschied zwischen diesen beiden Daten ist die Verschwendung, die Sie erzeugen, ohne dass Sie sich dessen bewusst sind.

Um es in einem einfachen Beispiel zu sagen:

- Wenn Sie heute eine Produktionsrate von 1000 Werkstücken pro Tag haben

- Der Markt verlangt jedoch 888

- Dann produzieren Sie 112 zusätzliche Werkstücke pro Tag

Ist es gut? NEIN.

Das ist nur eine kaskadische Verschwendung, die durch die 112 zusätzlichen Werkstücke entsteht, die Sie jeden Tag produzieren.

Um genau zu sein, 7 Verschwendungen.

Tatsächlich hatte der Manager Taiichi Ohno aus der Takt Time genau 7 Verschwendungen herausgefunden, die als direkte Folge davon entstehen.

Hier ihre Reihenfolge:

- Überproduktion

- Lagerbestände

- Transport

- Bewegung des menschlichen Körpers

- Fehlerhaftigkeit

- Stillstände

- Überbearbeitung

Wir werden jetzt nicht auf jede dieser 7 Verschwendungen näher eingehen.

Sie müssen nur die Tatsache verstehen, dass, je falscher und je weiter vom Markt entfernt Ihre Takt Time ist, desto größer die Kluft und desto schwerwiegender die Verschwendung ist.

Mehr Verschwendung = weniger Geld.

2. Lean Manufacturing: Der SMED

Das Wort SMED steht für „Single Minute Exchange of Die”. Auf sehr vereinfachte Weise gesagt ist das die Geschwindigkeit der Produktionsumstellung.

Das ultimative Ziel ist es, die internen Organisationszeiten zu minimieren, indem Sie sie auf externe Organisationen verlagern, so dass Sie schnell von einer Produktion zur anderen wechseln können.

Es ist wichtig, die Ausfallzeiten pro Produktionswechsel zu reduzieren, indem Sie sich mit Werkzeugen, Methoden und Technologien ausstatten, die diesen Prozess unterstützen.

3. Lean Manufacturing: Das Programm TPM

Last but not least haben wir das Programm TPM: Total Productive Maintenance.

Dies sind alle Maßnahmen zur vorbeugenden Instandhaltung, die Sie anwenden sollten, um eine höhere Leistung aller Ihrer Anlagen zu gewährleisten.

Ich kenne viele Leute, die keine Instandhaltung durchführen und sich mit dem üblichen Satz „Ja, ja, aber wir haben keine Zeit, um die Produktion zu unterbrechen, um Wartung durchzuführen, wir müssen produzieren, wenn die Anlage kaputt geht, reparieren wir sie dann” rechtfertigen.

Die Wahrheit ist, dass dieses Syndrom des „Verschiebens” weitaus schlimmere Folgen für Ihre Ergebnisse haben wird als für diejenigen, die ihre Anlage anhalten, um den Service durchzuführen und dann weiterzumachen, ohne dass sich der Motor festfrisst.

Die Japaner kennen diese Konzepte und diese Mentalität sehr gut, denn sie haben Methoden und Modelle der Produktion entwickelt, die oft effizienter sind, auch verbunden mit einer manischen Sorgfalt in Bezug auf das Programm TPM.

80% Ergebnisse, 20% Theorie

An dieser Stelle müssen wir zum Kern der Sache kommen.

Das Konzept, das ich Ihnen vermitteln möchte und das mir wirklich wichtig ist, ist, den großen Worten und super komplizierten Konzepten nicht zu vertrauen, die von denen geäußert werden, die Projekte zur Umstrukturierung Ihrer Produktionsabteilung mit einem „fortgeschrittenen” Lean-Modell vorschlagen.

Sie benötigen kein „fortgeschrittenes” Lean-Modell und Sie müssen nicht alle Konzepte des Lean Manufacturing kennen oder anwenden.

Wenn Sie ein Benutzer von Werkzeugmaschinen sind und sich dieser Welt stellen wollen, um zu verstehen, ob es eine echte Methode gibt, die auch durch die „Nicht-Experten” angewendet werden kann, dann wiederhole ich, was ich oben gesagt habe.

Denken Sie an diese drei Säulen:

- Die 7 Verschwendungen (MUDA)

- Der SMED

- Das Programm TPM

Sie werden nichts anderes brauchen, um großartige Ergebnisse zu erzielen.

Das ist mein Wort.

Dazu möchte ich daher die Theorie von Pareto hinzufügen, nach der es in den meisten Situationen 20% der Dinge gibt, die, wenn sie angewendet werden, Ihnen 80% der Ergebnisse liefern.

Hier, für mich, sind diese 20% genau diese 3 Prinzipien, die dann die Säulen sind, auf denen ich meine Methode entwickelt habe, die ich PORTA PRODUCTION METHOD genannt habe.

Und diese 3 Säulen geben Ihnen, wenn Sie sie gut anwenden, 80% der Ergebnisse, die Sie suchen.

Auf diesen 3 Säulen habe ich ein Team von technischen Tutoren gebildet, die den Anwendern von CNC-Werkzeugmaschinen für die Metallbearbeitung helfen, zu verstehen, wie man sie anwendet und wie man sofort großartige Ergebnisse erzielt.

Nun, diese Lean Manufacturing Lektion für Anwender von CNC-Werkzeugmaschinen endet hier.

Ich hoffe, ich habe Ihnen geholfen und einige Ihrer Zweifel ausgeräumt.

Denken Sie daran, dass Lean Manufacturing eine Welt ist, die von der Einfachheit ausgeht; wenn sie Ihnen jemand als komplex verkauft, liegt das daran, dass er sie als Erster nicht verstanden und verinnerlicht hat oder er gestaltet diese Welt für Sie absichtlich schwierig, um Ihnen mehr berechnen zu können.

Beginnen Sie mit dem, was einfach ist und funktioniert.

Sind Sie Anwender von CNC-Werkzeugmaschinen für die Metallbearbeitung?

Möchten Sie eine klarere und umfassendere Vorstellung davon haben, wie Sie diese 3 Konzepte von Lean Manufacturing in Ihrem Unternehmen anwenden können?

Entdecken Sie sofort, wie es geht, und fordern Sie

ein direktes Gespräch mit einem unserer

TECHNISCHEN TUTOREN an.

Klicken Sie für ausführliche Informationen

hier www.flexibleproductionassistance.com

Um mehr zu erfahren über

Produktive Flexibilität und Wettbewerbsfähige Produktionen

KLICKEN SIE HIER

>>> www.buchueberflexibleproduktion.de <<<

Mein Buch für die Benutzer von

Werkzeugmaschinen, die den Qualitätssprung

machen wollen, wartet auf Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

Meistertrainer PORTA PRODUCTION METHOD

Ita

Ita Eng

Eng