Wenn Sie sich zur Bewertung einer neuen Anlage an einen Hersteller von Werkzeugmaschinen wenden, müssen Sie eine Reihe von Merkmalen berücksichtigen, um die Zuverlässigkeit des Herstellers selbst und der Maschinen zu verstehen, die er Ihnen anbieten wird.

Der Ausgangspunkt besteht sicherlich darin, Ihre Produktionsziele abzustecken und sich dann auf die richtige Auswahl und die Maschinen, die Ihren Bedürfnissen am besten entsprechen, zu konzentrieren.

Wie bereits unermüdlich von mir wiederholt, ist die Werkzeugmaschine selbst nur ein Mittel, nicht das Ziel.

Sie ist ein Mittel, das Sie brauchen, um bestimmte Ziele zu erreichen.

Damit meine ich nicht, dass die Maschine nicht wichtig oder für Ihre Endergebnisse nicht relevant ist. Im Gegenteil!

Zuerst jedoch müssen die Ziele festgesetzt werden. Erst dann kann auf die sorgfältige Bewertung der Hersteller von CNC-Werkzeugmaschinen übergegangen werden.

Denken Sie daran: Sie sind es, der sich klar machen muss, welche Ziele

Sie erreichen möchten, nicht der Hersteller.

Sobald Sie die Produktionsziele festlegt haben, die Sie erreichen möchten, können Sie mit der Suche und Befragung der verschiedenen Werkzeugmaschinenhersteller fortfahren.

Dazu müssen Sie über Bewertungskriterien verfügen, die Ihnen einen konkreten Maßstab geben und greifbare Vergleiche ermöglichen.

In unserem Fall haben wir 7 präzise Regeln aufgestellt, die unsere Philosophie widerspiegeln und die für uns die 7 GEBOTE sind, die wir befolgen müssen, um einzigartige Werkzeugmaschinen zu bauen, die unseren Kunden erstklassige Ergebnisse garantieren können.

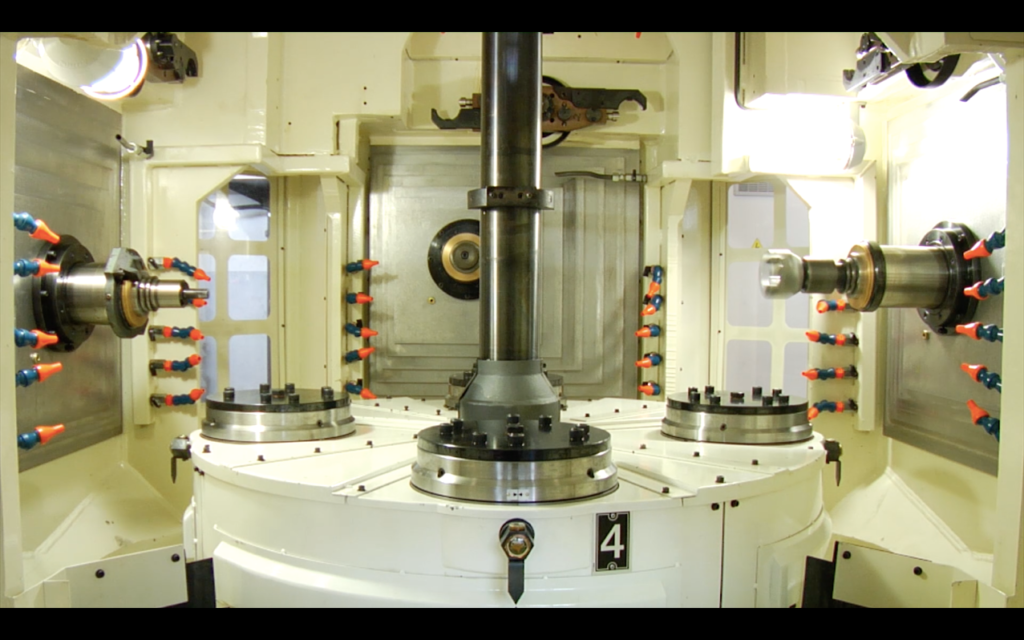

Alle unsere PORTACENTER-Maschinen werden ausnahmslos nach diesen Geboten hergestellt.

Und ich glaube, wenn auch Sie überdurchschnittliche Ergebnisse erzielen wollen, sollten Sie immer darauf achten, dass diese 7 Regeln eingehalten werden, denn jede von ihnen kann einen großen Unterschied ausmachen.

HIER SIND DIE 7 GEBOTE, NACH DENEN DER

PORTACENTER GEBAUT WIRD

1) STEIFIGKEIT

Dies ist das erste Gebot.

Da das Thema Steifigkeit im Jahr 2000 eines unserer Projekte für eine flexible Maschine (die mit den Revolverköpfen) auf Eis gelegt, bzw. abgesetzt hatte, haben wir es aufgrund unserer Erfahrung als Ausgangspunkt genommen.

Wir haben eine Liste mit grundlegenden und unverzichtbaren Konzepten erstellt, um die Steifigkeit unserer Maschinen zu gewährleisten.

Um ein Werkstück unter möglichst starren Bedingungen mit einer beliebigen Maschine bearbeiten zu können, muss:

- DAS WERKSTÜCK SO NAH WIE MÖGLICH AN DER PALETTE EINGESPANNT WERDEN, wobei Mehrplatzanlagen vermieden werden müssen, bei denen, wie die Physik uns lehrt, aufgrund der Hebelwirkung mit einer größeren Höhe auch die Instabilität zunimmt.

- ES MÜSSEN KOMPAKTE WERKZEUGHALTER ZUR VERFÜGUNG STEHEN, UM DIE STEIFIGKEIT ZU UNTERSTÜTZEN. Normalerweise ist es bei Mehrplatz-Paletten notwendig, die Werkzeughalter auszufahren, um das Werkstück auf allen Seiten erreichen zu können.

Nur unter diesen beiden Voraussetzungen kann ein Bearbeitungszentrum auch die Steifigkeit des eingespannten Werkstücks verbessern (es wird nur ein Stück pro Palette eingelegt), so dass sich die Werkzeughalter dank dieses einzelnen Werkstücks festigen und eine höhere Steifigkeit erreichen können.

Das Problem ist, dass niemand diese Methode anwendet, weil die Produktivität, wenn nur ein einziges Werkstück auf der Palette gespannt werden würde, so stark einbrechen würde, dass so viele Bearbeitungszentren nötig wären, dass die Investition rein vom Platzbedarf her unmöglich wäre.

Ich kann daher behaupten, dass die Ausrüstungen und Werkzeuge, die ich oft auf standardmäßigen Bearbeitungszentren implementiert sehe, ein schlechter technischer Kompromiss sind, um ein akzeptables Produktivitätsniveau zu erreichen.

Im Allgemeinen sind die deutschen oder japanischen Bearbeitungszentren technologisch hervorragende Maschinen mit sehr fortschrittlicher Leistung. Leider sind sie dann mit schlecht entwickelten Spannsystemen und langen und instabilen Werkzeugen ausgestattet.

Wenn man eine Parallele zieht, ist es ein bisschen so, als hätte man einen 700 PS starken Ferrari, der nur auf den Felgen laufen würde und keine Reifen hätte … die ganze Technik wäre verschwendet!

In unserem Fall ist das Bearbeitungszentrum der Ferrari, während die Ausrüstung und die freitragenden Werkzeughalter die Felgen ohne Reifen sind.

Oft besuche ich Kunden, die darüber verärgert sind, und erkläre ihnen, dass das Problem nicht darin besteht, wer die Maschine gebaut hat, sondern dass 90 % der Verantwortung bei denjenigen liegt, die die Ausrüstung und die Werkzeuge entwickelt haben.

2) FLEXIBILITÄT

Dies ist das zweite Gebot.

Flexibilität in Bezug auf die Anzahl der verfügbaren Werkzeuge, nicht nur 6, wie bei den Revolverköpfen, sondern 24 Werkzeuge pro Arbeitsmodul, also insgesamt 72 Werkzeuge.

Dies hat zwei wesentliche Vorteile:

- Wenn Sie mehr Werkzeuge pro Modul haben, können Sie die Zykluszeit zwischen den Modulen besser ausgleichen.

- Wenn Sie mehr Werkzeuge haben, können Sie die Bestückung für verschiedene Produkte montiert lassen, so dass der Wechsel schneller erfolgt und nur auf die 4 Werkstückaufnahmen beschränkt ist.

Sie müssen also sicherstellen, dass auch dieser Punkt vorhanden ist.

3) PRODUKTIVITÄT

Dies ist das dritte Gebot.

Um das erste und zweite Gebot zu erfüllen, die grundlegend sind, um ein Werkstück starr und sicher zu bearbeiten, ohne die Produktivität zu „umzubringen“, haben wir uns in unserem Fall für 3 Spindeln entschieden, um die Arbeit zwischen ihnen aufteilen zu können und produktiv zu sein, ohne Kompromisse bei der Einspannung und den Werkzeughaltern einzugehen.

4) EIN EINZIGER PROZESS

Ein weiteres wesentliches Gebot, das vierte, dessen Bedeutung sich uns auf den ersten Blick oft entzieht.

Mit 3 Bearbeitungszentren, die dasselbe Teil parallel produzieren, bedeutet dies, dass 3 unabhängige Prozesse vorliegen, so dass die Capability Ihrer Maschine dem Durchschnitt der CPK-Werte jeder der 3 Maschinen entspricht.

Dagegen hat der PORTACENTER in unserem Fall 3 Arbeitsmodule: Da der Prozess aber in Reihe geschaltet und nicht parallel abläuft, handelt es sich um einen einzigen Prozess, so dass es nur einen einzigen CPK-Wert gibt.

Ich möchte eine weitere Klarstellung in Bezug auf Zwei- oder Vierspindelmaschinen machen: Auch hier gibt es zwei oder vier Prozesse, mit denen Sie zwei oder vier CPK-Werte erhalten werden, aus denen ein Mittelwert gebildet werden muss.

Was bedeutet das?

Das bedeutet, dass der CPK-Wert bei getrennten Prozessen viel schwieriger zu erreichen ist, da sie wesentlich mehr Energie verbrauchen, spezialisiertere Bediener benötigen und teurere Messsysteme verwenden, die parallel eingesetzt werden müssen.

Bei „hohen“ CPK-Werten besteht also die Gefahr, sie bei Mehrfachverarbeitungen nicht zu erreichen, was dagegen mit einem einzigen Prozess leicht möglich wäre.

Durch diese Überlegung sind wir dazu gekommen, unsere Maschinen folgendermaßen zu definieren:

PORTACENTER

1 Process, 3 Times Faster!

5) MASCHINENKOSTEN

Das Fünfte Gebot ist von vorrangiger Bedeutung. Zunächst einmal muss es die richtige Technik geben, die sich mit den vom Markt diktierten Preisen umsetzen lässt.

Um diesem Punkt gerecht zu werden, sind wir nach verschiedenen Studien zu dem Schluss gekommen, dass die einzige Möglichkeit, einen marktgerechten Preis anzubieten, darin besteht, die Maschinen in Serie zu bauen, wie es die Hersteller von Bearbeitungszentren seit Jahren tun.

So haben auch wir 2005 mit der Serienfertigung der ersten Maschinen begonnen, auch wenn das Engagement zunächst nicht ausreichte. Deshalb haben wir uns verpflichtet, unsere Maschinen teilweise zu überarbeiten und Änderungen vorzunehmen, die die Montagezeiten verkürzen.

Dies war ein wichtiger Schritt, der es uns ermöglichte, zum ersten Mal die Vorteile der Serienfertigung von Maschinen zu entdecken.

Von diesem Moment an wurde die Fertigung der 6 Maschinen immer häufiger, um schließlich einen monatlichen Rhythmus zu erreichen.

Heute kann ich Ihnen versichern, dass dieses Gebot bei der Bewertung eines Herstellers von Werkzeugmaschinen und ihrer Anlagen von grundlegender Bedeutung ist, denn die Serienproduktion ermöglicht es sowohl Ihnen als auch dem Hersteller, bessere Vereinbarungen und Kostenvorteile zu erzielen, die bei Prototypen und speziellen Transfermaschinen nicht zu erreichen sind.

6) LIEFERZEIT

Das sechste Gebot betrifft einen weiteren Aspekt, der für uns im Umgang mit dem Kunden entscheidend ist, nämlich die Optimierung der Lieferungen entsprechend den Bedürfnissen des Kunden und unter Anwendung der besten Konditionen.

Heute gewinnen Schnelligkeit und das richtige „Timing“ bei der Ausführung und Implementierung, weshalb es für Sie wichtig ist, auf einen Hersteller setzen zu können, der Ihnen eine Ihren Produktionszielen angepasste Lieferzeit garantieren kann.

Dank der Serienproduktion und der Entwicklung einer Reihe von Standardausrüstungen, die, wenn Ihr Fall in diesen Anwendungsbereich fällt, immer auf Lager sind, sind wir heute in der Lage, Lieferungen von 30 bis 60 Tagen zu planen.

SCHNELLIGKEIT IST

HEUTZUTAGE ALLES…

…wenn man daher die richtige Lösung hat, sie dem Kunden aber nicht schnell oder im richtigen Zeitrahmen anbieten kann, bedeutet das praktisch, dass man die Lösung nicht hat.

7) STANDARDISIERUNG

Das siebte und letzte Gebot ist sicherlich nicht weniger wichtig als die anderen.

Sich einem Hersteller von Spezialmaschinen anzuvertrauen, ist, als wenn am sich auf einen qualifizierten „technologischen Schneider“ verlassen würde, der in der Lage ist, das Kleid zu nähen und auf Ihre Bedürfnisse zuzuschneiden.

Sagen wir es mal so: Sie, der Kunde, werden mit einem maßgeschneiderten Projekt, das Ihren Bedürfnissen 100 %ig entspricht, in jeder Hinsicht zufrieden gestellt.

So scheint es jedenfalls …

Doch wenn wir von Spezialmaschinen sprechen, sprechen wir von „Prototypen“ und damit von Projekten mit geringer (oder gar keiner) Vorgeschichte, die im Vergleich zu den bereits vielfach getesteten Standardmodellen eine wesentlich geringere Zuverlässigkeit garantieren.

Es ist daher angebracht, sich auf einen Hersteller zu verlassen, der auch Standardmodelle anbieten kann.

In unserem Fall wurde der PORTACENTER bis zur Perfektion standardisiert, um ein unglaubliches Maß an Zuverlässigkeit zu garantieren, und heute sind diese 7 Gebote fest in unserem Unternehmen verankert.

Der Erfolg verbirgt sich hinter der Komplexität.

Um den richtigen Hersteller und die richtige Werkzeugmaschine auszuwählen, muss man bei der Analyse akribisch und gewissenhaft vorgehen und dabei immer diese 7 Regeln berücksichtigen.

Wenn man diese Konzepte vor Augen hat, hat man einen unglaublichen Vorteil, von dem man in jeder Hinsicht profitieren kann.

Es lohnt sich wirklich nicht, auch nur eines davon außer Acht zu lassen, weil die Ergebnisse langfristig viel lohnender sind.

Kontaktieren Sie uns einfach, wenn Sie bereits computergesteuerte Werkzeugmaschinen verwendenden und genauere Informationen für die Beurteilung Ihrer nächsten Anlage erhalten möchten.

BITTEN SIE UM EINE DIREKTE BERATUNG

durch unseren Technik-Tutor

Senden Sie für weiterführende Informationen eine E-Mail an porta@flexible-production.com.

Um mehr zu erfahren über Produktive Flexibilität und

Wettbewerbsfähige Produktionen

KLICKEN SIE HIER

>>> www.buchueberflexibleproduktion.de <<<

Mein Buch für die Benutzer von Werkzeugmaschinen, die den Qualitätssprung

machen wollen, wartet auf Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

Meistertrainer PORTA PRODUCTION METHOD

Ita

Ita Eng

Eng