Die Welt der CNC-Metallbearbeitung betrifft sicherlich eine Reihe von sehr wichtigen Unternehmen, die die Grundlage für viele Märkte der industriellen Produktion sind.

Tendenziell sprechen wir über Sektoren wie Oil&Gas, Armaturen, Ventile verschiedener Art, Automotive und viele andere.

Unter „CNC-Metallbearbeitungen“ wird die Bearbeitung von Rohteilen aus Guss, Spritzguss oder manchmal aus Vollmaterial verstanden, die durch den Einsatz von Werkzeugmaschinen mit numerischer Steuerung (CNC) zu „fertigen oder halbfertigen“ Produkten gemacht und in den Handel gebracht oder mit anderen Komponenten zusammengebaut und dann auf den Markt gebracht werden können.

Wenn Sie in dieser Sparte tätig sind, wissen Sie, was gemeint ist.

Im Einzelnen heißt das für diejenigen, die weniger über diese Themen und Begriffe wissen, dass die gebräuchlichsten und am häufigsten verwendeten Techniken zur Metallbearbeitung das Drehen und Fräsen sind.

Bei der Frästechnik handelt es sich um CNC-Werkzeugmaschinen mit sich drehenden Werkzeugen, während das Werkstück stillsteht und auf mehreren Seiten bearbeitet wird.

Daher erfolgt die Bearbeitung von Metallen durch das „Entfernen von Spänen“, d.h. den überschüssigen Teilen Materials, um am Ende des Zyklus ein bearbeitetes und fertiges Produkt zu erlangen.

Der größte Teil des Marktes betrifft die Bearbeitung in Arbeitsbereichen zu 250 mm.

Wir sprechen also von „kleinen und mittleren“ Werkstücken, die in einem Arbeitsbereich von 250 mm Platz haben.

Aber was passiert, wenn Sie Metallbearbeitungen in einem größeren

Arbeitsbereich von bis zu 500 mm Größe durchführen müssen?

Es handelt sich um einen doppelten Arbeitsbereich, der Werkstücke abdeckt, die bis zu 4 Mal größer sind als der Arbeitsbereich zu 250 mm.

So kommen im Vergleich zu den klassischen Szenarien mit geringeren Bearbeitungsgrößen sehr unterschiedliche Szenarien zum Einsatz.

Können wir in der Welt der klassischen, in Reihe angeordneten Bearbeitungszentren wettbewerbsfähige Lösungen finden?

Nicht immer…

Im Gegenteil. Bei klassischen Bearbeitungszentren ist es oft sehr schwierig, wettbewerbsfähige Lösungen mit einer optimalen Zykluszeit zu finden.

Deshalb entsteht das

MULTICENTER mit 3 Spindeln PLUS

Klicken Sie für die Anzeige der technischen Spezifikationen bitte auf den untenstehenden Link:

https://www.porta-solutions.com/de/multicenter-3-mandrini-iso-50.php

Eine CNC-Werkzeugmaschine, die ganz auf das Spektrum der Metallbearbeitung auf Arbeitsbereichen von 500 mm ausgerichtet ist.

Aus einem jahrelangen Studium hervorgegangen und mit der richtigen Ausrüstung ausgestattet, um insbesondere die anspruchsvollsten Metallbearbeitungen wie beispielsweise Edelstahl bewältigen zu können.

Hier eine typische Bearbeitung mit 3 unabhängigen Spindeln auf einem Arbeitsbereich von 500 mm:

Folgen Sie mir weiter und ich werde Ihnen die Eigenschaften dieser herrlichen Anlage aus der Welt der CNC näher erklären.…

Das Problem der Metallbearbeitung

in einem Arbeitsbereich von 500 mm

Für diesen größeren Bearbeitungsbereich möchte ich zunächst einige Überlegungen anstellen.

Tatsächlich begeben wir uns hier in eine kleine Nische der Bearbeitungen, für die die richtigen Anlagen und die korrekte Stabilität benötigt werden, um hervorragende Ergebnisse in der Produktion zu erzielen.

Nicht alle Anlagen sind für diese Art der Metallbearbeitung geeignet, und auch wenn einige die richtige Wahl zu sein scheinen, müssen bei der Auswahl der endgültigen Anlage immer die Bearbeitungsparameter und wichtige Überlegungen berücksichtigt werden.

Was die Stabilität anbelangt, ist ein Bearbeitungszentrum eine sehr flexible CNC-Werkzeugmaschine, die es Ihnen ermöglicht, bei kleinen Produktionschargen hervorragende Ergebnisse zu erzielen.

Aber gleichzeitig hat sie das Problem, von Natur aus WENIG PRODUKTIV zu sein.

Der Versuch, die Produktivität durch die Nutzung mehrerer Maschinen mit nur einer Spindel zu steigern, führt zu schwerwiegenderen Problemen wirtschaftlicher Natur in Bezug auf die Kosten des Werkstücks.

DIE BEARBEITUNGSZENTREN SIND SEHR FLEXIBEL,

ABER NICHT SEHR PRODUKTIV!!!

Die Bewältigung bestimmter Produktionssituationen mit Bearbeitungszentren in Reihe macht Sie also wettbewerbsunfähig, so dass Sie sich für Ihre potenziellen Kunden auf dem Markt nicht als eine sinnvolle Wahl behaupten können.

Der andere sehr wichtige Parameter ist der CPK-Wert oder die CAPABILITY, d.h. der Wert, der die Prozesskapazität Ihrer Produktion darstellt und langfristig erhalten bleiben soll.

Wenn Sie in den Augen Ihrer Kunden zuverlässig sein wollen, müssen diese Daten selbstverständlich einwandfrei sein, um die Zuverlässigkeit und konstante Genauigkeit der Produktion Ihrer Teile zu gewährleisten und als zuverlässiger Lieferant geschätzt zu werden.

Mit den Bearbeitungszentren werden Sie mehr Bearbeitungsvorgänge auf mehreren Werkzeugmaschinen haben, die mehr CPK-Werte haben, die kontrolliert werden müssen.

Sie werden also einen Wert haben, der nie absolut sein wird, sondern ein Durchschnitt aus den CPK-Werten der verschiedenen, für die Bearbeitung genutzten Werkzeugmaschinen.

Für die Metallbearbeitung ist es wichtig, den höchstmöglichen CPK-Wert zu erzielen.

Die Lösung dieses Dilemmas liegt in den MEHRSPINDEL-Werkzeugmaschinen, die einen höchstmöglichen CPK-Wert garantieren.

Warum?

Ganz einfach. Auch wenn wir von mehreren Arbeitsphasen auf mehreren Spindeln sprechen, gibt es trotzdem NUR EINEN EINZIGEN BEARBEITUNGSPROZESS.

Wir werden also EINEN EINZIGEN CPK-WERT haben, einen höheren Absolutwert, der kein Durchschnitt ist, weil er aus einem einzigen Bearbeitungsprozess stammt.

In diesem Sinne werden wir es also nicht mit mehreren Bearbeitungsschritten zu tun haben, die mehrere CPK-Werte und damit einen Durchschnitt dieser Werte darstellen, um ein unzuverlässiges Endergebnis zu erzielen.

Zu den beiden oben genannten Problemen müssen wir dann alle versteckten Fragen hinzufügen, die es zu berücksichtigen gilt, bevor wir eine Anlage für diese Art Bearbeitung kaufen, das heißt:

- den PLATZ, den die Maschinen EINNEHMEN;

- die ENERGIEKOSTEN;

- das DIREKTE PERSONAL in der Produktion;

- die WARTUNGSKOSTEN;

- die FÜR DIE AUTOMATISIERUNG NOTWENDIGEN ROBOTER.

Alles Punkte, die Sie nacheinander richtig analysieren müssen, um eine genaue Liste der Kosten zu erstellen, die Sie mittel- und langfristig tragen müssen.

MULTICENTER mit 3 Spindeln PLUS:

Die definitive Lösung für Metallbearbeitungen mit einer

Arbeitsbereich von 500 mm

Klicken Sie für die Anzeige der technischen Spezifikationen bitte auf den untenstehenden Link:

https://www.porta-solutions.com/de/multicenter-3-mandrini-iso-50.php

Nach jahrelangen Tests, Feinabstimmungen und kontinuierlicher Optimierung hat die Werkzeugmaschine für die Metallbearbeitung endlich einen größeren Arbeitsbereich von bis zu 500 mm erlangt.

Weshalb sollte eine Werkzeugmaschine mit 3 Spindeln die Lösung für die Bearbeitungen auf einem Arbeitsbereich von 500 mm darstellen?

Vor allem, weil wir von einer STANDARDMASCHINE sprechen und nicht von einem relativ unzuverlässigen Prototyp, so wie alle auf dem Markt erhältlichen Spezialmaschinen.

Da es sich um eine standardmäßige Werkzeugmaschine handelt, ist die Zuverlässigkeit der Anlage in diesem Fall weitaus größer als für andere Typologien von Werkzeugmaschinen.

Im Vergleich zu einer Reihe von Bearbeitungszentren handelt es sich um eine einzige Maschine, bei der ein einziger Produktionsprozess kontrolliert werden muss.

Ein einzelner Prozess führt, wie oben erwähnt, zu viel höheren CPK-Werten und ist ein höherer Absolutwert.

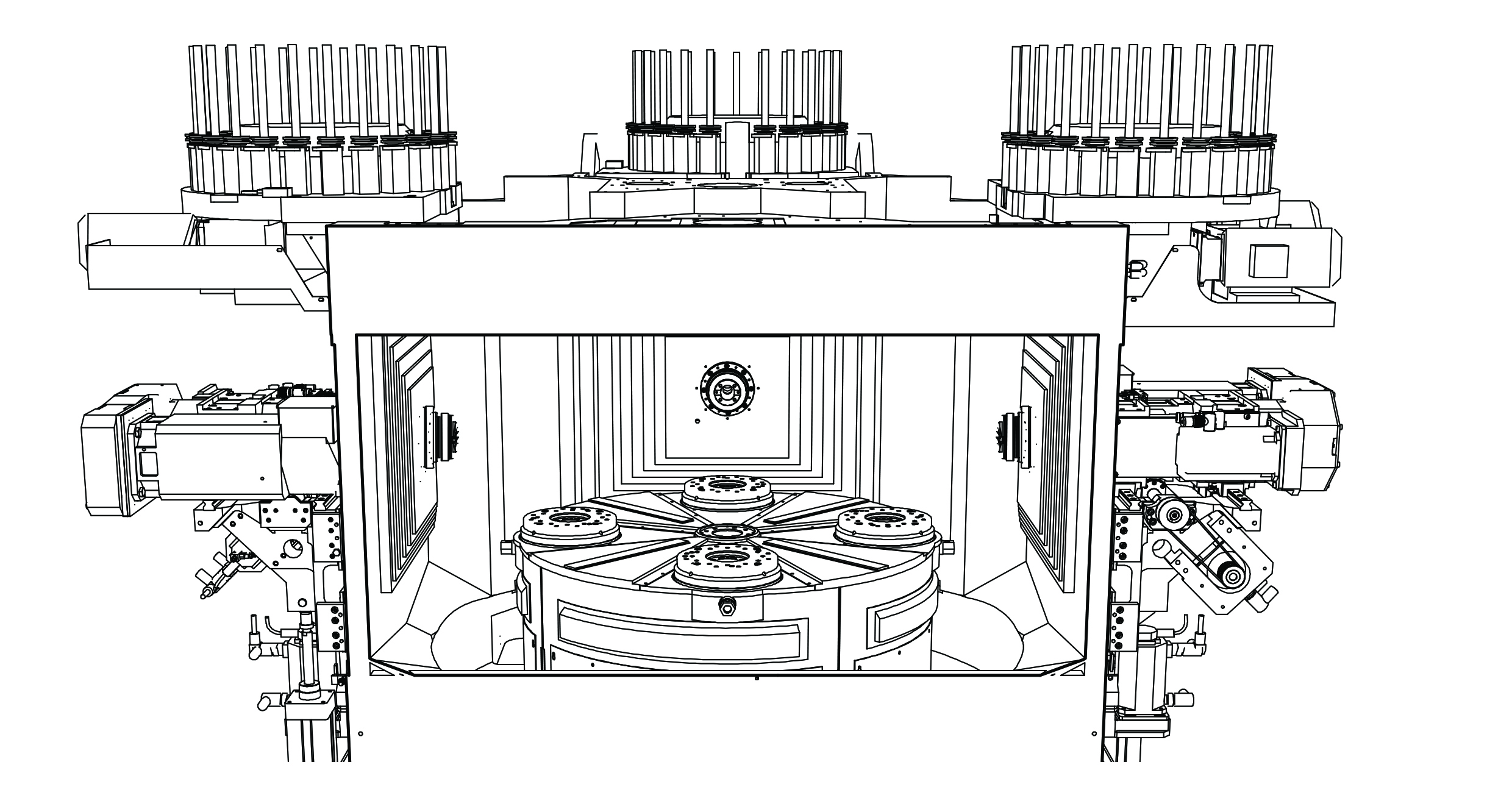

Technisch gesehen sprechen wir hier von einer NC-gesteuerten Werkzeugmaschine mit der Verwendungsmöglichkeit des Drehbearbeitungsmoduls, mit Werkzeugwechsel an 72 oder 120 Plätzen.

Diese Maschine wird anstelle einer Reihe von Bearbeitungszentren und Drehmaschinen eingesetzt, sodass Sie aus den oben erwähnten Gründen produktiver und wettbewerbsfähiger werden.

Dank des Modells mit 3 unabhängigen Spindeln ist die Zykluszeit natürlich wesentlich geringer als für das Modell der Bearbeitungszentren in Reihe.

Hier die technischen Eigenschaften:

- 4 Stationenund 3 Bearbeitungsmodule;

- Untergestell mit Lastzellen für maximale Steifigkeit;

- 3 robuste horizontale XYZ-Module aus Gusseisen mit WerkzeugaufnahmeISO50 oder HSK100;

- Werkzeugmagazin mit 24 oder 40 Plätzen pro Modul für insgesamt 72 oder 120 Werkzeuge;

- 4 kontinuierliche Satellitentische (360.000 Positionen);

- 2 oder 4 hydraulische Schaltkreise für jeden Satellitentisch;

- Programmierung ISO Standard;

- CNC Siemens® oder Fanuc®.

Technische Darstellung des Konzepts von 3 unabhängigen Spindeln in einem einzigen Bearbeitungsprozess:

Aber das ist nur ein kleiner Teil der Vorteile, die Sie mit

dem MULTICENTER PLUS erleben werden.

Hier sind die Vorteile des einzigen Bearbeitungsprozesses:

- PLATZ. Sie brauchen keine Anlagen mehr, die nur einer einzigen Bearbeitung vorbehalten sind, so dass Sie viel Platz sparen und die Werkshallen nicht vergrößern müssen. Sie können die Produktion erhöhen und dieselbe Struktur beibehalten.

- ENERGIEKOSTEN da es sich um eine einzige Werkzeugmaschine handelt, sprechen wir von nur einem Roboter gegenüber 2-3 (und manchmal 4) Anlagen, die für die Bearbeitung auf Bearbeitungszentren nötig wären.

- DIREKTES PERSONAL. Mit einem einzigen zu kontrollierenden Prozess ist der Bediener nur 33 % seiner Arbeitszeit beschäftigt, verglichen mit den bis zu 100 % seiner Arbeitszeit, um mehrere Bearbeitungsprozesse zu kontrollieren.

- KOSTEN DER AUSRÜSTUNG. Mit nur 4 Einspannungen im Vergleich zu den klassischen 48 von 3 Bearbeitungszentren, haben wir es mit deutlich niedrigeren Wartungs- und Ausrüstungskosten zu tun, was Ihnen mittelfristig hilft, einen echten Unterschied zu all Ihren Mitbewerbern zu machen.

Das MULTICENTER mit 3 Spindeln PLUS stellt für alle, die sich mit der Metallbearbeitung auf einem Arbeitsbereich von 500 mm beschäftigen müssen, eine sehr wichtige Revolution dar.

Denn es ist die Werkzeugmaschine, die die Muster des „so, wie es schon immer war“ endgültig durchbrechen wird, indem sie diese Art Bearbeitung zu einem großen Schritt bringt, dem nächsten.

Wie Bill Gates in seiner berühmten Microsoft-Präsentation sagte:

“Hello, I’m Bill Gates.

In this video you’re going to see the future.”

Genauso genieße auch ich es, diesen Satz zu kopieren und Ihnen, etwas verändert, zu sagen:

“Hello, I’m Maurizio Porta.

In this Machine Tool you’re going to see the future.”

Aber ich möchte Ihnen etwas gestehen.

DIE MASCHINE ALLEIN IST ZU NICHTS NÜTZE

OK, einen Moment. Halten Sie mich nicht für verrückt!

Was ich Ihnen sagen möchte, ist, dass die Werkzeugmaschine selbst ein einfaches Werkzeug ist, ein Mittel, um Ihre Produktionsziele zu erreichen.

Der Verwendung dieses Hilfsmittels muss jedoch eine METHODE zugrunde liegen, die Ihnen dabei hilft, eine tiefergehende und konkretere Arbeit zu leisten.

Die METHODE DER PRODUKTIVEN FLEXIBILITÄT hilft Ihnen, genau das zu tun, den besten Weg zu finden, die richtigen Mittel in Ihrer Produktionsabteilung einzusetzen und die richtige Produktionsstrategie zu planen.

Deshalb wird diese METHODE entwickelt, mit der Sie:

- Ihre Ziele in der Produktion (Zykluszeit, Chargen…) bestimmen können

- Den besten Verlauf für Ihr Produktionsmodell planen können

- Die richtigen Hilfsmittel für Ihre Ziele (Maschinen, Werkzeuge…) auswählen können

- Ihre Entscheidungen testen können

- Ihre Ergebnisse überwachen können

Heute können diese METHODE und diese neue Technologie der Werkzeugmaschinen (deren Potential unbedingt verstanden werden muss) zu einer Steigerung Ihrer Produktivität führen, OHNE dass Sie die Energiekosten, den Platzbedarf und den Maschinenpark erhöhen müssen.

Möchten Sie herausfinden, worum es hier geht und was im Einzelnen zu tun ist?

Entdecken Sie es jetzt GLEICH, indem Sie ein

direktes Gespräch mit einem unserer

TECHNISCHEN TUTORS vereinbaren.

Bitte klicken Sie für weiterführende Informationen hier: https://flexibleproductionassistance.com/

Um mehr über „Produktive Flexibilität“ und wettbewerbsfähige Produktionen zu erfahren,

KLICKEN SIE HIER:

>>> https://www.buchueberflexibleproduktion.de/ <<<

Mein Buch für Werkzeugmaschinenanwender, die

eine erhebliche Qualitätssteigerung anstreben,

erwartet Sie!!!

Auf gute Ergebnisse,

Maurizio Porta

MEISTERTRAINER Methode PRODUKTIVE FLEXIBILITÄT

Ita

Ita Eng

Eng