Ich spreche von VENTILEN AUS STAHL und GUSSEISEN, wo der klassische Herstellungsprozess bis heute in zwei Phasen unterteilt ist:

- DREHEN

- FRÄSEN/BOHREN

Ich habe Firmen besucht, wo die erste Phase für die kleinen Ventile normalerweise an einer Horizontal-Drehmaschine oder für die größeren Ventile an einer Vertikal-Drehmaschine realisiert wird, um dann, je nach Größe des zu bearbeitenden Ventils, an einem mehr oder weniger großen Bearbeitungszentrum gehandhabt zu werden.

Diese beiden Phasen werden mit zwei Typen von Werkzeugmaschinen, Drehmaschine und Bearbeitungszentrum durchgeführt, aber ich habe auch Situationen gesehen, bei denen sie, um in größeren Mengen zu produzieren, auf diese Weise organisiert waren:

- Drehmaschine 1: Drehen erster Flansch

- Drehmaschine 2: Drehen zweiter Flansch

- Drehmaschine 3: Drehen dritter Flansch

- Bearbeitungszentrum 4, 5 und 6: Fräsen

- Bohrmaschinen 7, 8: Bohren Flansch-Bohrungen

- Bohrmaschinen 9, 10: Gewindebohren Flansch-Gewinde

- Abteilung für das manuelle Entgraten des Ventils

KOMMEN WIR SOFORT ZUR SACHE: WÄRE ES NICHT SCHÖN, EINE MASCHINE ZU HABEN, WO DAS VENTIL SO EINGESETZT WIRD, DASS ES 100% FERTIG HERAUSKOMMT?

Ja, denn wissen Sie, was bei einer Produktion, bei der die Maschinen nacheinander positioniert sind und jede eine Phase durchführt, passiert?

HIER DIE 7 KRITISCHEN PUNKTE, DIE SIE IN DER PRODUKTION HABEN:

1- Probleme bei der Qualität, angesichts der Werkstückabnahmen

2- Hohe Personalkosten

3- Zu viele menschliche Faktoren=Unbeständigkeit der Produktion

4- Viele Leute= viele Probleme, um sie zu führen

5- Große belegte Fläche und Handling der Stücke

6- Zu lange, schwer zu kontrollierende WIP-Kette (Work in Progress), zu viele in den verschiedenen Phasen stillstehende Stücke

7- Automatisieren? Sehr kompliziert und kostspielig

WAS SIND DIE KONSEQUENZEN DIESER AUFGELISTETEN PROBLEME?

Leider gibt es einen Prozentsatz von Beschwerden seitens der Kunden aufgrund der Qualität der Stücke, und sicherlich ist es nicht einfach, mit dieser langen Kette von Maschinen, die eine nach der anderen in Reihe angeordnet sind, bearbeitete Stücke von hoher Qualität und ohne Grate herzustellen.

Wir wissen alle sehr gut, dass wenn ein Kunde unzufrieden ist, die Tage beschwerlicher werden, und in einem immer kleiner werdenden Markt gibt es viele andere Firmen, die bereit sind, den Kunden zu bedienen, der nach Alternativen sucht. Ein weiterer Punkt: die Personalkosten.

Auch hier ist das Thema sehr schwierig, nicht nur, weil die Personalkosten sich stark auf das Werkstück auswirken, sondern je mehr Personal heute direkt in den Produktionsprozess involviert wird, desto mehr menschliche Fehler kommen vor, und wenn dies als “menschlicher Fehler” bezeichnet wird, gibt es EINEN GRUND dafür: ihn zu machen, ist menschlich!

Um beim Personal zu bleiben: je mehr wir davon haben, desto schwieriger ist es, dieses unter verschiedenen Aspekten zu managen, wie z.B. durch eine berufliche Ausbildung, eine Ausbildung bezüglich des Arbeitsschutzes, und die gesamte Verwaltung in Bezug auf die Person, Urlaub, Krankheiten, Genehmigungen usw.

Heute hat auch die belegte Fläche einen Wert, demzufolge einen Preis.

Bei vielen Maschinen muss die korrekte Industriebuchhaltung auch die durch die Anlage belegte Fläche berücksichtigen, weil mit dieser Kosten verbunden sind, wie Versicherung der Hallen, Heizung der Fläche, Beleuchtung, Steuern usw.

Analysieren wir das bekannte WIP, d.h. das zwischen einer Bearbeitung und der nächsten stillstehende Material.

Bei verschieden in einer Kette integrierten Maschinen bilden sich zwischen diesen Ansammlungen von teilweise bearbeiteten Stücken, die manchmal aufgrund des berühmten menschlichen Fehlers eine Bearbeitung überspringen und zur Montagephase, oder noch schlimmer zum Endkunden kommen und der Zeichnung nicht entsprechen und Probleme verursachen, die wir bestens kennen.

WAS, WENN WIR EINES SCHÖNEN TAGES DIESE MASCHINEN AUTOMATISIEREN WOLLEN?

Es ist einfach zu verstehen, dass je mehr Maschinen in der Bearbeitung eingesetzt werden, desto mehr Roboter und Förderbänder nötig sind, daher die hohen Automatisierungskosten und das sehr hohe Komplexitätsniveau.

WIE ABER KANN MAN DANN WETTBEWERBSFÄHIGER WERDEN?

HIER IST DIE LÖSUNG!

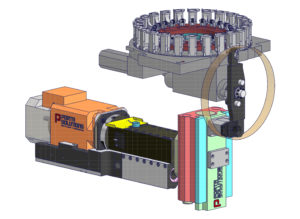

DAS NEUE MULTICENTER LATHE MIT DREHSTATION ZIEHT ZU FELDE!

- STATION 1: Fräsen

- STATION 2: Flansch-Drehen

- STATION 3: Bohren/Gewindebohren Flansch-Bohrungen/Entgraten

- STATION 4: Laden/Entladen Werkstück (während die Maschine arbeitet!)

Wie man sich einfach vorstellen kann, wird die Zeit zur Ventilherstellung unter den 3 unabhängigen Bearbeitungsstationen aufgeteilt, das Ventil wird ein einziges Mal eingespannt und vollständig gefertigt, ohne erneut eingespannt zu werden, zum Vorteil der Präzision der Bearbeitung.

EIN EINZIGES MULTICENTER LATHE PRODUZIERT SO VIEL WIE MEHRERE MASCHINEN, MIT DEN FOLGENDEN 10 VORTEILEN:

1- Senkung der Lohnkosten (1 Bediener und nicht 3-4 Bediener)

2- Weniger menschliche Faktoren=weniger Fehler (beträchtliche Reduzierung der Ausschussstücke)

3- Wenig Personal=weniger Probleme, es zu führen (einfachere Ausbildung)

4- Kleinere belegte Fläche und Reduzierung des Handlings der Stücke (Kostensenkung)

5- Kurze WIP-Kette (Work in Progress), die einfach zu kontrollieren ist

6- Automatisieren? Viel einfacher und weniger kostspielig (1 Maschine, 1 einziger Roboter!)

7- Kostet weniger als eine Maschinenreihe

8- Geringerer Energieverbrauch als mit einer Maschinenreihe

9- Weniger kostspielige Ausrüstungen (3-4 Maschinen mit Palettenwechsler haben 6-8 Ausrüstungen, MULTICENTER LATHE nur 4!)

10- Produziert schneller (dank der Reduzierung der Standzeiten und der Zeiten zum Werkzeugwechsel, Palettenwechsel)

SO PRÄSENTIERT SICH DAS MULTICENTER LATHE…

ICH WILL 100% OFFEN ZU IHNEN SEIN UND SIE DARAN ERINNERN, DASS:

AUCH DAS MULTICENTER LATHE NICHT DIE LÖSUNG FÜR ALLE VENTILE IST!

Auch wenn es als Konzept für alle Ventile OPTIMAL erscheint, ist es das in der Realität nicht. Dieses MULTICENTER wird für folgende Ventile verwendet:

GATE, GLOBE, CHECK VALVES, PLUG VALVES, BALL VALVE, CONTROL VALVES, GRÖSSEN VON ½ BIS 4 ZOLL, UND ES PRODUZIERT AUCH BUTTERFLY VALVES BIS 12 ZOLL.

ACHTUNG!!! WANN DAS MULTICENTER LATHE NICHT GEKAUFT WERDEN SOLLTE!

Für die größeren Ventile ist es nicht die richtige Lösung, denn je größer die Ventile sind, desto kleiner ist die zu produzierende Menge.

Um das besser zu erklären, gilt auch die gegensätzliche Aussage: JE KLEINER DIE VENTILE SIND, DESTO GRÖSSER IST DIE ZU PRODUZIERENDE MENGE, aber umso härter ist die KONKURRENZ.

AUS DIESER IDEE ENTSTAND DAS MULTICENTER LATHE FÜR GATE, GLOBE VALVE UND ÄHNLICHES VON ½ BIS 4 ZOLL, FÜR BUTTERFLY VALVE BIS 12 ZOLL

WARUM NUR DIESE GRÖSSEN UND NICHT DIE GESAMTE PALETTE?

Die Erklärung liegt in der Tatsache, dass die Konkurrenz im Bereich ½ – 4 Zoll für die Ventile GATE, GLOBE und Ähnliches, sowie bei den BUTTERFLY Ventilen bis zu 12 Zoll härter ist, deshalb benötigt man eine schnelle, wettbewerbsfähige Maschine, die entwickelt wurde, um im Bereich von 4 Zoll/12 Zoll das Maximum zu leisten, denn wenn man in diesem Bereich nicht wettbewerbsfähig ist, muss man viel einstecken und ist in kurzer Zeit K.O., von den Kosten erdrückt!

Im Bereich über 4 Zoll sinken die Volumen beträchtlich und es hat wohl wenig Sinn, eine Maschine zu bauen, die die Verfahren parallelisiert, die TRADITIONELLEN Maschinen kommen wieder ins Spiel und sind eine gute Wahl. Der Gegenbeweis liegt in der Tatsache, dass dieses sehr wettbewerbsfähige Segment mit hohen zu produzierenden Volumen die traditionellen Maschinen ausschließt, denn es müssten zu viele Maschinen installiert werden, um das Volumen an zu produzierenden Ventile zu bewältigen.

Aber mehr Maschinen bedeutet:

1- Hohe Personalkosten, je Maschine ein Bediener

2- Zu viele menschliche Faktoren=Unbeständigkeit der Produktion

3- Viele Leute= viele Probleme, um sie zu führen

4- Eine große belegte Fläche

5- Eine hohe installierte Leistung (Späneförderer, Hydrauliksteuereinheiten)

6- Automatisieren? Sehr kompliziert und kostspielig

SIND SIE BEREIT ZUM SENKEN DER PRODUKTIONSKOSTEN UND ZUR VERBESSERUNG DER MARGEN FÜR DIE VENTILE VON ½ BIS 4 ZOLL UND BUTTERFLY VALVES BIS 12 ZOLL?

Bearbeitungsbeispiel:

- GATE VENTIL 2 ZOLL: 119 Sekunden (2 Minuten)

- BUTTERFLY VENTIL 10 ZOLL: 320 Sekunden (5,3 Minuten)

…SIE SIND NOCH NICHT VON DEM ÜBERZEUGT, WAS ICH BIS JETZT GESCHRIEBEN HABE…

DANN LESEN SIE DIESES ECHTE TESTIMONIAL EINES KUNDEN, DER SICH FÜR DIE MULTICENTER LÖSUNG ENTSCHIEDEN HAT!

UND JETZT SPRICHT DER KUNDE…

Kimray ist eine Privatkapitalgesellschaft, die eine breite Palette von Pumpen und Steuerventilen für die Erdölindustrie produziert.

Diese Stücke variieren von der Größe 1″ bis mehr als 36″, aus Stahl und aus Eisen.

Das Gesamtvolumen der von Kimray produzierten Stücke hat sich in den letzten Jahren praktisch verdoppelt.

Ein Großteil ihrer Produktionssteigerungen betrifft Komponenten im kleineren Bereich mit hochqualitativen Endbearbeitungseigenschaften.

Das ist die Produktpalette, auf die sich Kimray konzentriert hat, um ihre Bearbeitungskapazität zu erhöhen.

Im Fall von Kimray erforderten die breite Vielfalt des Angebots, die fortlaufenden Volumensteigerungen und die Firmenphilosophie “just in time” eine Bearbeitungszelle mit einer starken PRODUKTIVITÄT und hoher FLEXIBILITÄT, sowie hohe Sorgfalt bei der Erfüllung ihrer schwierigen Qualitätsanforderungen.

DAS INTERESSE FÜR DAS MULTICENTER

Nach einer vollständigen und aufmerksamen Untersuchung bezüglich der auf dem Markt verfügbaren Werkzeugmaschinen fand Kimray das MULTICENTER besonders interessant.

Das MULTICENTER ist eine Maschine mit drei Bearbeitungsmodulen und vier Achsen, jede von ihnen mit einer großen Kapazität für die Werkzeuglagerung und einem Zentraldrehtisch.

Das Multicenter ist nicht nur eine sehr schnelle Maschine (normalerweise vergleichbar mit der Leistung von vier Horizontal-Bearbeitungszentren), sondern wurde entwickelt, um schwere eisenhaltige Materialien zu bearbeiten, die für die von Kimray produzierten Stücke notwendig sind.

Eines der einzigartigen Merkmale, die die Aufmerksamkeit von Kimray auf sich gezogen haben, ist die Fähigkeit, mit der Zelle verschiedene Stücke gleichzeitig bearbeiten zu können.

Wenn sie auf diese Weise mit jährlichen Losen von 1.000 Stücken oder weniger arbeitet, kann Kimray aus den niedrigen Kosten, die diese Maschine bietet, ohne lange Setup-Zeiten und Zusatzkosten für das Maschinenwerkzeug einen Vorteil ziehen.

Die Tatsache, dass das über FANUC gesteuerte MULTICENTER für PORTA ein Standard-Produkt ist, hat Kimray gut gefallen.

Auch das integrierte Web-Diagnostik-System war ein starker Punkt.

Obwohl sie automatisch beladen werden kann, sah das Projekt von Kimray vor, die Maschine manuell zu beladen: Der gut geschützte Bedienerbereich sowie die Einfriedung mit trockenem Bodenbelag, weil frei von Kühl- und Schmiermittelspritzern, waren die wesentlich wichtigen Elemente für die Wahl der Maschine.

PRODUKTIONSERGEBNISSE

Fünf Monate nach der Installation der Maschine entdeckte Kimray, dass sie durch MULTICENTER eine beträchtlich größere Produktion fahren konnte gegenüber dem, was beim Kauf vorgesehen war und gegenüber den des Erwerb des MULTICENTER rechtfertigenden Planungen.

Durch Anwendung des Universalausrüstungskonzepts erwies sich die Zykluszeit bis zu acht Mal schneller gegenüber der mit traditionellen Bearbeitungszentren erzielten Zykluszeit.

Gleichzeitig ist der Setup einfach und schnell.

Die Zeiten für den Werkstückwechsel sind begrenzt und sogar der Anfangssetup der Maschine für ein neues Werkstück wird schneller ausgeführt, selbst wenn es sich um ein kompliziertes Werkstück handelt.

DIESE MASCHINE PRODUZIERT MIT ZYKLEN, DIE GEGENÜBER DENJENIGEN

DER ÜBLICHEN BEARBEITUNGSZENTREN VIEL SCHNELLER SIND

In der Tat ermöglichte diese hochleistungsfähige Werkzeugmaschine der Firma Kimray, die Arbeit, die zuvor extern ausgeführt wurde, ins Werk zu bringen und somit eine bessere Kontrolle des Prozesses zu erzielen und auch kleinere Lose, mit dem Vorteil einer Verringerung der Lagerung, managen zu können.

Folglich hat das MULTICENTER die Erwartungen von Kimray erfüllt und übertroffen und ist für die Firma zu einem wichtigen Instrument geworden, um weiterhin hochqualitative und hinsichtlich des Preises wettbewerbsfähige Produkte liefern zu können.

DAS ECHTE TESTIMONIAL

Hochdruckventil aus Stahl 2 ZOLL KONISCH – lag 306 Sekunden auf einem Horizontal-Bearbeitungszentrum – jetzt mit dem MULTICENTER liegt es dort 156 Sekunden.

Thermostatdeckel aus Gusseisen in nur 46 Sekunden.

<

Thermostatdeckel aus Gusseisen – vorher 414 Sekunden – jetzt 46 Sekunden.

Deckel aus verformbaren Gusseisen – vorher 330 Sekunden – jetzt 72 Sekunden.

Jetzt versuchen Sie, die folgenden 2 Fragen zu beantworten.

Nehmen Sie sich 10 Minuten Zeit, und ich empfehle Ihnen, hier unten zu antworten.

Es ist wichtiger, die Antworten zu notieren, anstatt sie nur zu denken.

Sie zu notieren ist schwieriger, weil man Konzentration braucht, die Konzentration, die wir sehr oft aus Zeitmangel nicht haben, was uns aber zu falschen Entscheidungen verleitet oder schlimmer noch dazu führt, dass wir gar keine Entscheidungen treffen.

WAS WÜRDE SICH IN IHRER FIRMA DURCH DIE INSTALLATION EINES MULTICENTER VERÄNDERN?

WAS WÜRDE IN IHRER FIRMA PASSIEREN, WENN SIE WEITERHIN TRADITIONELLE MASCHINEN EINSETZEN?

WENN SIE DEN VORGEHEND ARTIKEL INTERESSANT GEFUNDEN HABEN, EINORDNEN IHRE MAIL UND HERUNTERLADEN DAS MANUAL „DIE 5 SCHRITTE…“ IM PDF-FORMAT

Maurizio Porta

Experte für flexible Produktion

Ita

Ita Eng

Eng